打抜機の製造は鋳物で作る大きな構造体をNC加工機で削りそこで精度を仕上げます。鋳物自体も経時変化を起こしますからBOBSTクラスでは3年位放置した鋳物を加工する様です。

実際の鋳物を3年寝かしてるのか?どうなのかは?メーカーにより様々でしょうね?

多分鋳物をNC加工機で削る作業は5/1000mm台で加工可能なNC加工機は±5μの精度で仕上がっていると思います。

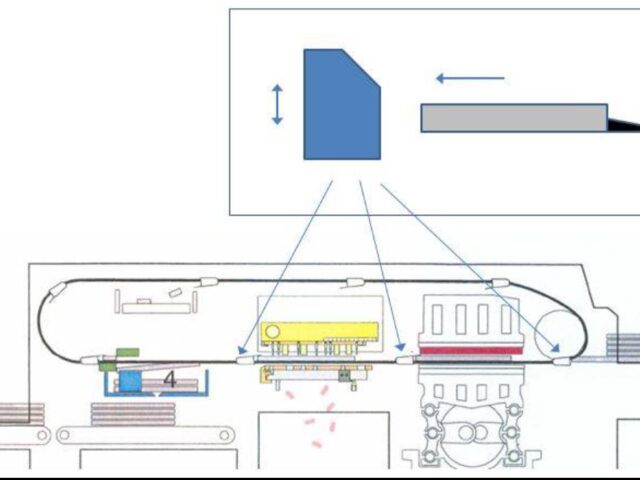

こういう構造体を組み立てていく訳ですが打抜機下部構造体は限りなく正確に組まれても打抜機可動部は打抜機センターでは無く操作盤反対側に寄って組まれています。要するに駆動側と操作盤側で対称には成っていなく稼働させるトグルがセンターに成る様にくみ上げられていると思われます。これも、もしかしたらクワエ側に寄っている可能性は有ります。クワエ側が酷使されるからです。駆動側もより動力が伝わり易い事から操作盤側とは圧力の伝わり方も同じでは無い様に思えます。

問題は打抜機天面を支えている操作盤側面と反操作盤側面の関係です。操作盤側を支えている側面は面盤やチェス出し入れがある為に操作盤反対側と構造が全く違います。云うてみれば経時変化は全く違うと云う事です。

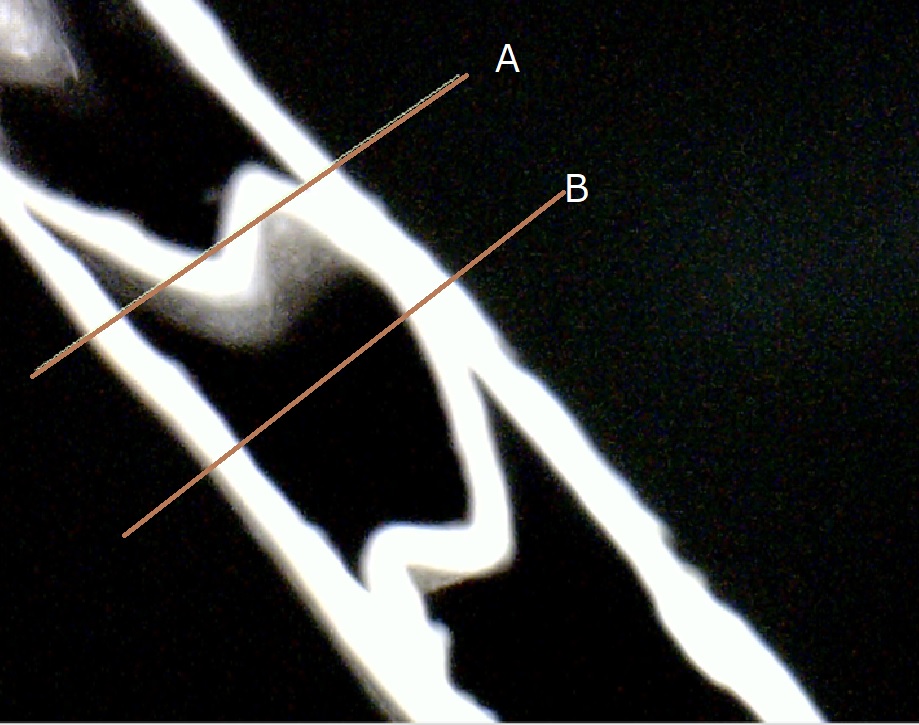

新台で0.005誤差で削られた構造体でも20μすなわち0.02位の誤差は組上げ時には発生していて、刻一刻と経時変化で狂っていきます。

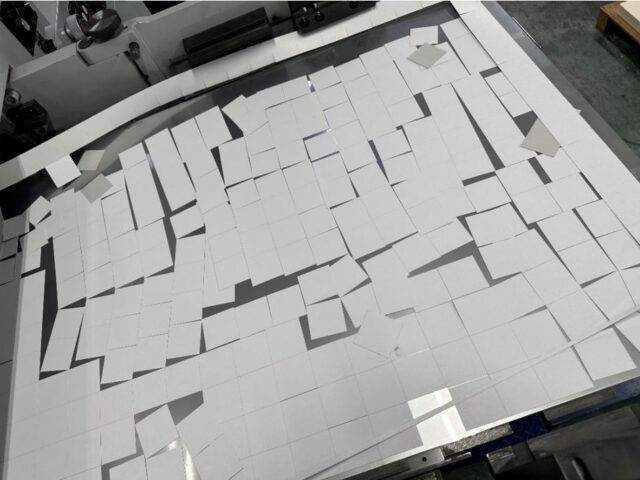

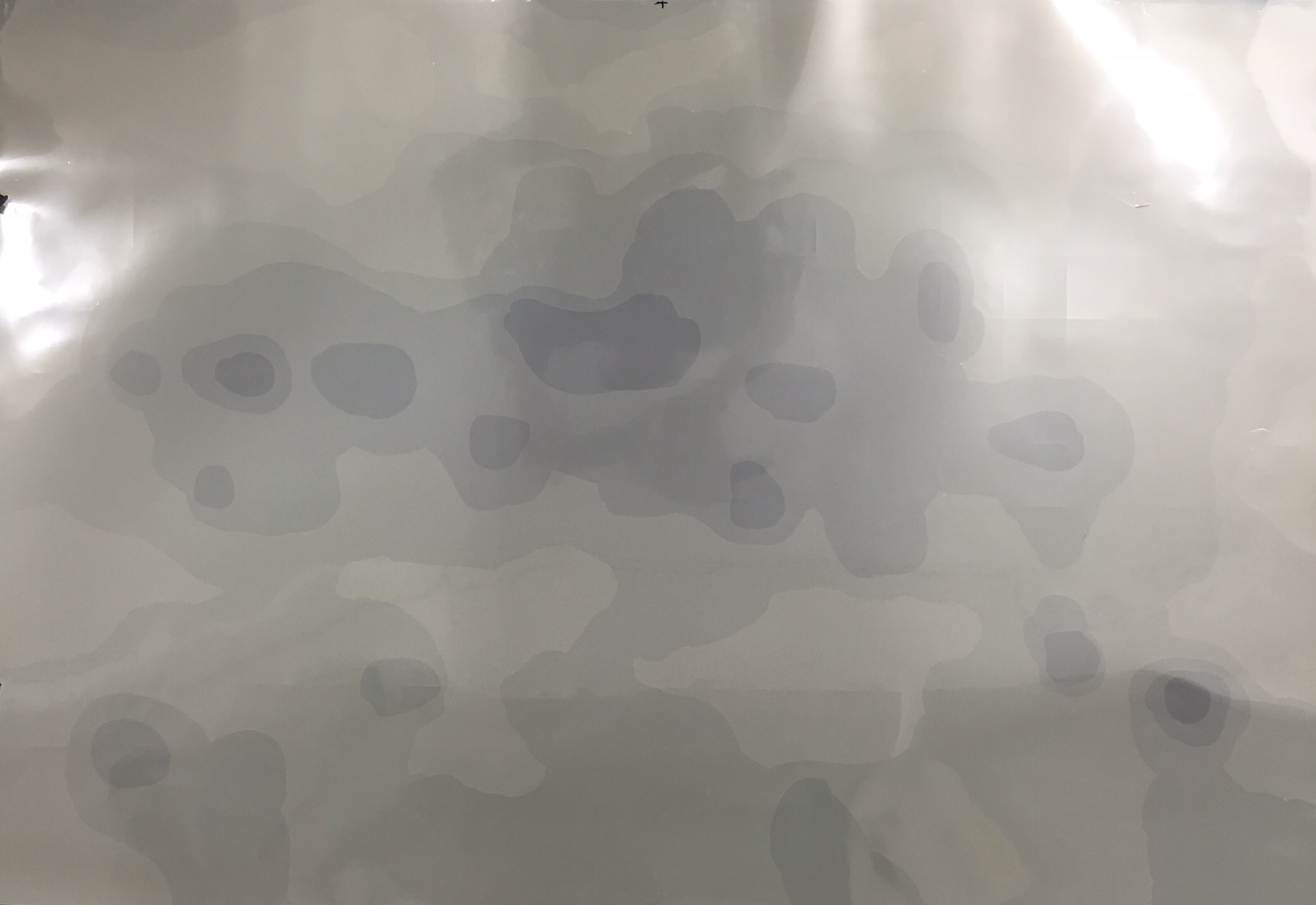

先日の新台から2週間稼働の打抜機でPBSフイルム2枚分40μの補正でした。切れたエリアのフイルムを1枚剥がし同じ抜圧で再度打抜ききれない事を確認して0.01mm抜圧を上げて切れたエリアを1枚剥がし同じ抜圧で抜いて切れない事を確認して再度0.01mm抜圧を上げる事で全ての紙が切れました。

オペレーター様も0.01mm抜圧を上げる事で全く切れない紙が全て切れる様に成ったのはビックリされていました。

このメンテナンス方法で半年ごとにリセットして行けば簡単な作業で終わり常に良い抜圧バランスが保てます。