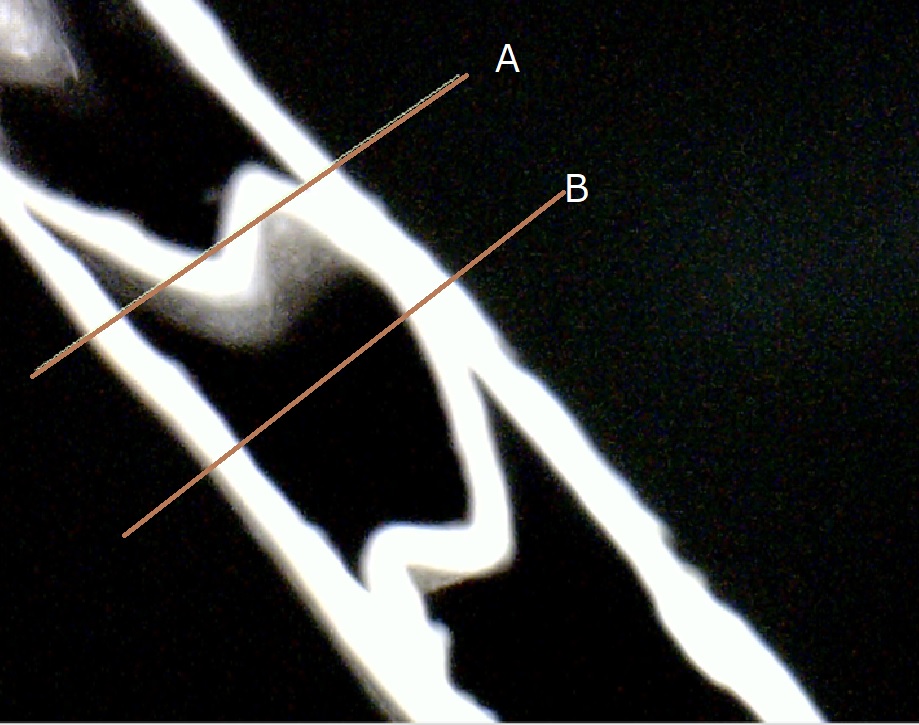

段ボールの切刃や罫線の加工は段ボール厚み真ん中で加工するのがBESTで有る。

何故ならばA/F5mmが刃や罫線が5mm裏面から約5mm下まで押し付ける事で裏ライナー割れが発生してしまう。5mmの真ん中2.5mmを下からと上から押し込む事で裏ライナー割れは発生しない。

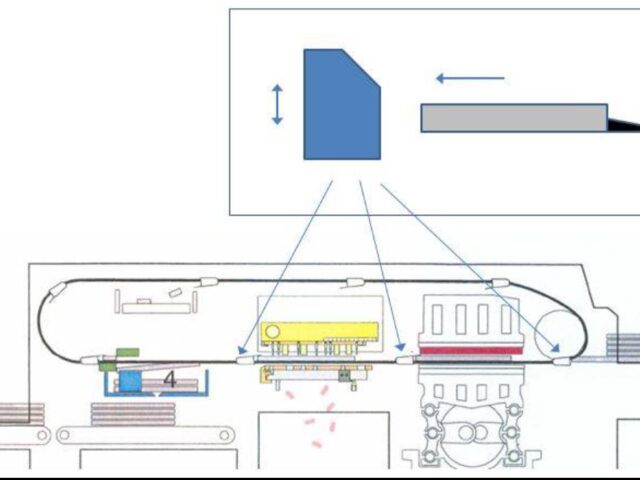

昔に裏ライナーがB/FのC3ライナーのラップラウンドケースの平盤打抜機の立会にレンゴー矢吹工場で立会いをお願いされた。内容はフラップ罫線が製箱機で立ち上がらない事で有った。立ち上がる様に溝切テープを施すと裏ライナー割れが発生するのでなんとかして欲しいとの依頼で有った。私がした提案はカウンタープレート(CAD面板)を使いフラップ罫線をWクリーズで仕上げる事で有った。

先方から溝で無くて正確に折れるのか??と再三に言われたが溝にすれば裏ライナー割れが起きて溝無しで強く入れても裏ライナー割れが発生してしまう。私の提案は表ライナー側から1mm持ち上げる事で厚み3mm上から2.2mmの押し込み量を1.2mmに出来て、且つ強く入れる事が可能に成るので溝無しでも正確に曲がります!との説明で結果フラップは問題なく曲がったので有る。

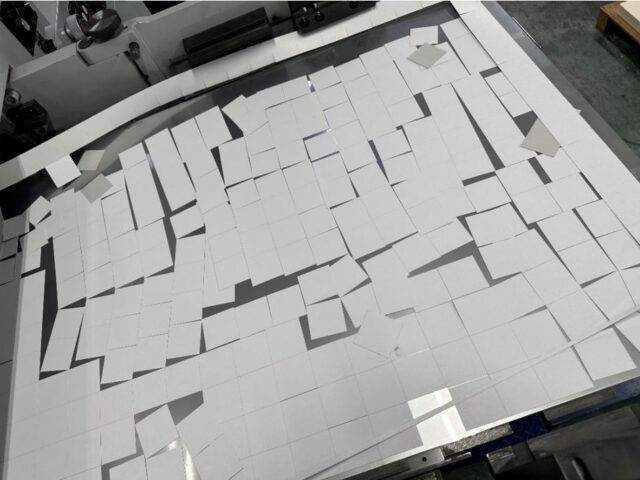

下記の様な強化中芯使用のブランクに持手穴が有れば、ほぼ罫線内側を全て潰さないと罫線や持手穴周りにビビリが発生してしまうが写真のブランクはキレイに打抜けている。

打抜いた方法とは3Dカウンタープレートと云う手法で有った。罫線もパーフェクトクリーズと云う下から1.5mm持ち上がった箇所で!持ち手穴もステンレス刃受けで1.5mm持ち上がった箇所で抜加工をしたので有る。こうする事で「中芯を潰して何故?強化中芯を使うのか?」の意味を正当化出来るので有る。

パーフェクトクリーズは中芯強化の第二第四罫線の折れ精度問題や曲げた時の罫線剥離の回避する為に提案をさせて頂いています。この事も埼玉でロス率5割の液体ケースのロス率を5%に致しました。