この技術論文は昨年末に早めの公開致しましたが2月カートンボックスにスペースをお願いしてあった関係で別の「ゾーンパッチ用マルチレイアーフィルムで目指す世界」を掲載する事に成り内容を連動させる為のゾーンパッチ用マルチレイヤフイルムに関連した論文に修正した論文です。

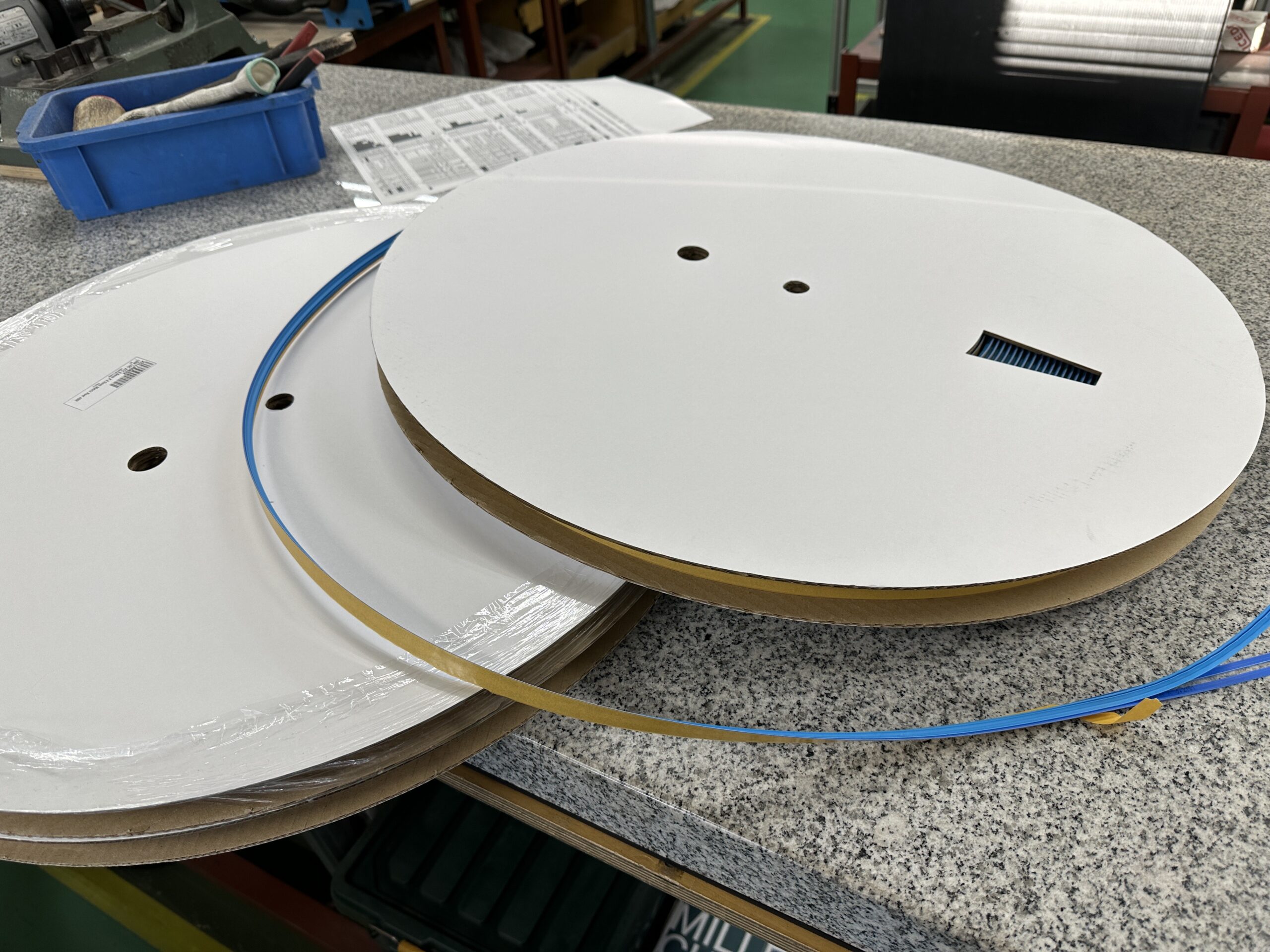

約10年前に私が考案したプレバランスシステム(PBS)は刃物メーカーのナカヤマ様と有功社シトー貿易様が国内代理店として400台以上の打抜機に採用され使われている打抜圧のバランス補正技術で有る。それまではクッション方式での補正技術しか世界には存在して無く物理的に補正する技術では世界初の技術で世界数か国で特許を保有している。米国展示会とフランス展示会と華々しくデビューしたが欧米では全く普及が出来なかった。PBSシートは世界一硬い日本の東レが開発したPPS樹脂の20μフイルムを弱粘着10層で作製している。当時20μなどと云うPPSフイルムは規格が無く製作には大量の原反を作らないと、いけなく現在でも大量の原反を在庫している。この原反を何とか使い切る為に、今年の独展示会ドルッパー出展に向けて新たな戦略を構築中で有る。欧米での普及が出来なかったのはPBSインストール作業が欧米人には非常に困難だった事が原因だった。

私は30年前後前に日本BOBST社が開催された打抜きセミナー「打抜き技術基礎知識」に参加した事が有る。当社が抜型業界参入が昭和62年なのだが、その前は板紙と段ボールの打抜業を私は8年位経験していた。一応打抜きを経験していた事でセミナー内容はすんなりと知識として身に付いた感覚が有る。その中のムラ取りの項目にゾーンパッチングが紹介されていた。

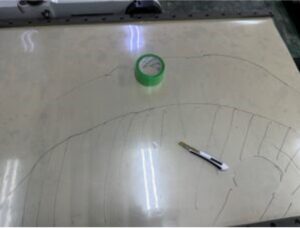

その方法とは各抜型の専用ムラ取り台紙に、切れが悪いエリアにムラ取り台紙裏側に薄紙を手でちぎって糊貼りするとの説明で有った。ムラ取り台紙表側に貼ると製品形状跡が見えなくなるので裏側に貼ると云う事だった。しかし本来は打抜機のムラは例えばクワエ側が弱いと全ての各抜型専用のムラ取り台紙にゾーンパッチイングをする事はムダな作業なので高度な打抜き現場ではマス目の抜型を使いムラ取り台紙とは別にゾーンパッチシートを作る方法を取られていた。私の知っているゾーンパッチシートの製作方法は下記の手順で有る。

①0.03mm前後の薄紙を10枚重ねて周りをテープ貼りしてカッティングプレートにセットしてテープ貼りする。

②マス目の抜型をチェスにセットして最後まで切れない抜圧でハーフカットする。

③ユポ紙など硬い台紙を用意してハーフカットした薄紙を切れた枚数を見ながら大きさを見定めて手で薄紙をちぎり、そのエリアを見定めて貼り足しを重ねていく。

④出来上がったゾーンパッチシートをチェス裏側にムラ取り用紙の様にセットして②のハーフカットをして③の貼り足しを繰り返し同じ枚数が切れる様に成ればOKでゾーンパッチシート完成で有る。

このゾーンパッチシートは打抜機の抜圧バランスを整える役目を果たすが製品形状でのムラを取るものでは無い。当然製品形状でのムラはムラ取り台紙裏側で取れば良い。この事に拠り打抜機高低差、いわばPBSインストールの目的部分をゾーンパッチシートで行うと云う事を高度な打抜現場でされているのは、BOBST社のオペレーター教育のゾーンパッチイングを世界標準で教えているからだと考えられる。

当社のPBSインストール後のオペレーター教育にも製品形状ムラを説明してエリアテープと云うPBSシートと同じ基材のPPSフイルム厚み25μの巾30mmのテープで対応する様に教えている。エリアテープは半透明なので表側に貼っても大丈夫だ。

上記写真は、各々の抜型に於ける製品形状で刃が集中して、尚且つビビり防止の為に硬いコルクやゴムをメイキングに使われているエリアを抜いた状態で、切れない事を確認してムラ取り台紙にエリアテープを貼り込む。但しもちろん切れている刃も一部有っても大体切れなければ、エリアテープを貼り込む。更に切れない刃を、通常のムラ取りテープでエリアテープの上からムラ取りする。

上記写真は、各々の抜型に於ける製品形状で刃が集中して、尚且つビビり防止の為に硬いコルクやゴムをメイキングに使われているエリアを抜いた状態で、切れない事を確認してムラ取り台紙にエリアテープを貼り込む。但しもちろん切れている刃も一部有っても大体切れなければ、エリアテープを貼り込む。更に切れない刃を、通常のムラ取りテープでエリアテープの上からムラ取りする。

切れた刃は潰れるのでは?と考える必要は無いと考えている。刃の潰れる一番の原因は3年も使った打抜機では最低でも120μ位の高低差が付く。その打抜機で50%切れた所からムラ取り開始すると、始めに切れた刃先は120μの50%で60μ刃先を潰す事になるからだ。この事が刃先を潰す、一番大きな原因だと考えている。この事を考えると25μエリアテープで切れている刃先が潰れる事よりムラ取り時間の短縮を優先させなければ成らないと考えている。但しエリアテープの考え方もPBSに拠り、抜圧バランスが整った打抜機での考え方で有る。

切れた刃は潰れるのでは?と考える必要は無いと考えている。刃の潰れる一番の原因は3年も使った打抜機では最低でも120μ位の高低差が付く。その打抜機で50%切れた所からムラ取り開始すると、始めに切れた刃先は120μの50%で60μ刃先を潰す事になるからだ。この事が刃先を潰す、一番大きな原因だと考えている。この事を考えると25μエリアテープで切れている刃先が潰れる事よりムラ取り時間の短縮を優先させなければ成らないと考えている。但しエリアテープの考え方もPBSに拠り、抜圧バランスが整った打抜機での考え方で有る。

尚、このエリアテープはゾーンパッチ用マルチレイヤフイルム製作過程で必要でメンテナンス時に抜圧が弱いエリアに貼る為にも必要で有る。

PBSをインストールすればすべてが切れる迄に抜圧を上げると単純な外周刃物刃先が潰れるのでゾーンパッチイングを推奨している。打抜機の抜圧ムラと製品形状でのムラは全くの別物なので有る。このように少なくとも打抜機抜圧ムラと製品形状抜圧ムラを全ての抜型ムラ取り台紙に施すのはムダな作業なので今でもBOBST社マニュアルでも同じ推奨がされているのか?疑問である。

過去に富山の印刷紙器会社様の方とのお話でゾーンパッチシート作製の件でお話を聞いた。レベルの高い職人さんでもゾーンパッチシートは毎回に同じレベルでの仕上がりが難しいと、お聞きした。この意味が解るのは多分ゾーンパッチシート作製作業を経験されている方だと思う。もっと言えば私も理解出来る。何故ならばPPSフイルム20μを貼り足しして再度ハーフカットすると一機にバランスが狂ってしまう事があるからだ。原因は貼り足し、しなくても良いエリア迄20μフイルムがたされるれると部分的に抜圧が強くなり過ぎ、一機に全体のバランスが狂うからだ。以前PBSインストールを施工した印刷紙器現場から一週間位でバランスが狂ったと云う事で調査に行きマス目抜型でハーフカットテストした所、全体のバランスが崩れていた。よくよく調べてみると保護板に一個の微細な小石がめり込んでいたので有る。爪でひっかいて取り出してハーフカットするとバランスは正しいPBSインストール後の状態に戻ったのである。多分保護板にめり込んだ小石のエリアが強く当たり、全体のバランスが一機に崩れたのである。こういう事が有っても打抜機フレームは微妙に歪んで吸収していると思われる。現在のPBSインストールは完成精度を上げる為に仕上がりで一工程を増やしている。その作業は以下の様にで有る。

①展剥がし終わったPBSシートを保護板に挟み込みマス目抜型をセットされたチェス裏にセットする。

②ハーフカット抜型刃先を守る為にカッティングプレート側には200μ位のPET樹脂シートを貼り込む。

③厚さ0.2mm板紙を弱い抜圧からハーフカットして少しずつ抜圧を上げて、最初に少し切れるエリアを見つけだす。

④保護板に挟み込んだ剥がし終わったPBSシートに切れたエリアをマジックで囲み斜線を入れてPPS樹脂シート一枚分20μを剥がし同じ抜圧で切れなくなる事を確認する。

⑤更に0.03mm抜圧を上げて④の作業を3回位すると圧倒的に完成度が上がる。

この事が今回の「ゾーンパッチ用マルチレイヤフイルム」の発想に繋がった。

従来のゾーンパッチシートの製作方法は切れないエリヤに薄紙を貼り足す方法だがマルチレイヤフイルムでは切れるエリヤを剥がす技術で有る。

僅かな高低差を補正するにはこの方法が一番正確に補正出来ると考えている。補正するのは0.1mm以下の補正である。それ以上の打抜機ではPBSインストールの必要性が有る。

そのマルチレイヤフイルムでゾーンパッチシート制作方法とは・・・

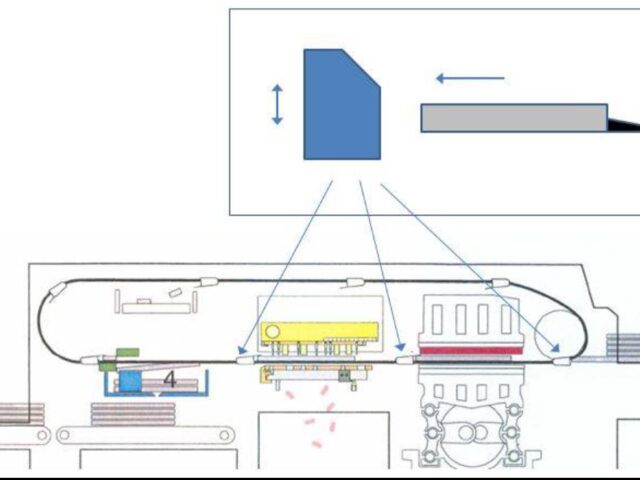

①打抜機チェスの中にマス目抜型をセットする。

②カッティングプレート上にPETフイルム0.2mm前後をテープで貼り付ける。これはマス目型の刃物防止の為に貼る。

③チェス裏側にムラ取り用紙では無くマルチレイヤフイルムを入れる。

④マルチレイヤフイルムの上に通常保護板を載せて打抜機の中に入れる。

⑤カッティングプレートに貼り付けたPETフイルム上に0.2mm位の板紙を載せてテープ止めする。

⑥少しづつ抜圧を上げて行き、少し切れたエリアが有れば板紙をPETフイルムの上から外しチェス裏側の保護板下のマルチレイヤフイルム(MLF)上に持って行く

⑥少しづつ抜圧を上げて行き、少し切れたエリアが有れば板紙をPETフイルムの上から外しチェス裏側の保護板下のマルチレイヤフイルム(MLF)上に持って行く ⑦切れたエリアをMLFにマジックで囲み斜線を引く

⑦切れたエリアをMLFにマジックで囲み斜線を引く

⑧斜線を引いたエリアをカッターで切りフイルム1枚だけを剥がす。

⑧斜線を引いたエリアをカッターで切りフイルム1枚だけを剥がす。

⑧同じ抜圧で再度打抜いて切れなく成った事を確認して抜圧を0.03mm上げて打抜き切れた個所を確認して7の作業を繰り返す。この作業を3回繰り返すと0.03mm×3回=0.09mmの約0.1mmの補正が可能と成る。

⑧同じ抜圧で再度打抜いて切れなく成った事を確認して抜圧を0.03mm上げて打抜き切れた個所を確認して7の作業を繰り返す。この作業を3回繰り返すと0.03mm×3回=0.09mmの約0.1mmの補正が可能と成る。

⑨何回かすると全体が切れる。

⑨何回かすると全体が切れる。

作ったMLFはシート状でムラ取り用紙下に敷いて使うか、MLFの離型紙剥がして保護板の上面に貼って更にMLFを保護する為に保護板同寸法のPETフイルムを置きクワエ側意外と3方向をテープで巻き込んで仕上げれば良い。

作ったMLFはシート状でムラ取り用紙下に敷いて使うか、MLFの離型紙剥がして保護板の上面に貼って更にMLFを保護する為に保護板同寸法のPETフイルムを置きクワエ側意外と3方向をテープで巻き込んで仕上げれば良い。

このMLF作業での注意点はPBSインストールも同じだが打抜機の暖気運転をして油温が26度~28度に温まっていないと正しい作業が行えない事と抜型のレーザーカットの垂直精度が正確な作業の注意点で有る。

薄紙を重ねるゾーンパッチシートを作製する事は多分大手打抜現場では現在も作製しているか?もしくは過去に作製に挑戦して諦めた現場で有ろうと思う。兎に角、薄紙を貼り足しするプラスの作業は難しい作業で有る。これも過去に聞いた話では有るが、米国ではゾーンパッチシートの最後仕上げにはティシュペーパー一組2枚から一枚だけを剥がし最後は貼り足すと云う事で有った。ティシュ一1枚は何μか判らないが兎に角強いエリアが出来てしまうと全体が変わってしまう事を理解してのティシュペーパーなので有ろう。しかしティシュの紙は柔らか過ぎて消耗激しいんで絶えずメンテナンスをしないといけないで有ろう。

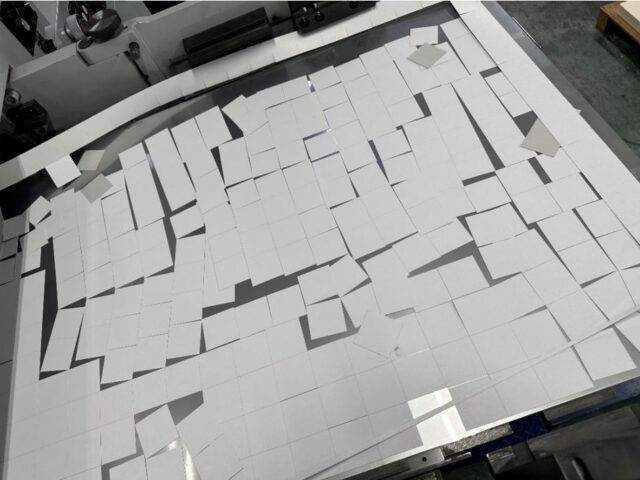

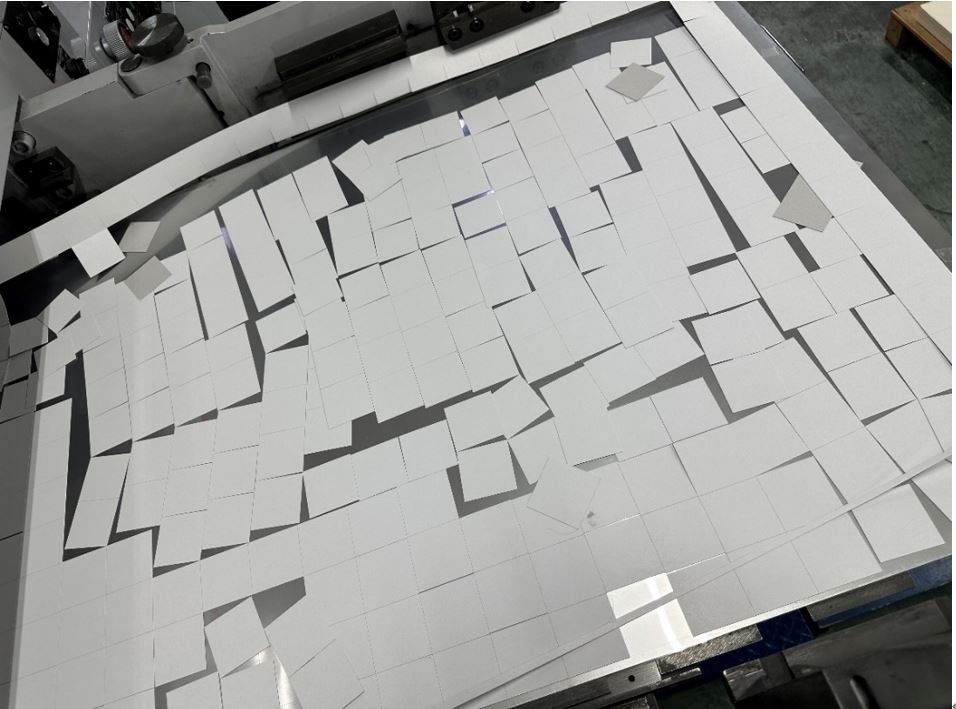

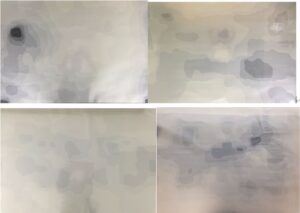

上記4枚はPBSインストールした時の、仕上がり写真で有る。黒い紙の上で撮った写真で有る。黒いエリアはフイルム枚数が少ないエリアで有る。PBSインストールは非常に高価であるかもしれないが正確に抜圧をバランスを反映可能だ。ただ此処迄緻密にしなくても黒い抜圧が高いエリアで抜圧を弱く出来れば全体のムラ取りは非常に楽に成る。プラスの方法の薄紙を白いエリアに貼り足すゾーンパッチングは非常にエリアが広く貼り込む薄紙の枚数も多く時間が掛かる。それよりも、黒いエリアのPBSシートを剥がし取るマイナスの方法の方が簡単な事は写真を見て理解し易いと思う。

上記4枚はPBSインストールした時の、仕上がり写真で有る。黒い紙の上で撮った写真で有る。黒いエリアはフイルム枚数が少ないエリアで有る。PBSインストールは非常に高価であるかもしれないが正確に抜圧をバランスを反映可能だ。ただ此処迄緻密にしなくても黒い抜圧が高いエリアで抜圧を弱く出来れば全体のムラ取りは非常に楽に成る。プラスの方法の薄紙を白いエリアに貼り足すゾーンパッチングは非常にエリアが広く貼り込む薄紙の枚数も多く時間が掛かる。それよりも、黒いエリアのPBSシートを剥がし取るマイナスの方法の方が簡単な事は写真を見て理解し易いと思う。

使用時の注意点は打抜機を昼食時間や就業時間が終わって打抜機を停める際にはチェスを引き出し保護板を外す癖付けを徹底させて頂きたい。そのままだと温かいチェスが打抜機の中で汗をカキ,錆の原因やマルチレイヤフイルムが濡れると皺が入るからだ。

当社もWEBで使用説明を充実しなければ成らないが世界の抜型メーカー様からマルチレイヤフイルム単体の販売ビジネスに切替て行く。一番の注意点はハーフカット抜型の刃の垂直精度で有る。正確なレーザーの垂直精度は中々普通の抜型メーカーさんでは難しい。高刃抜型製造メーカーさんは垂直精度が如何に難しいか理解しているがルーターで溝巾補正する様な抜型メーカーさんでは製作が無理であろう。垂直がわずかでも傾いていると正確なハーフカットは不可能で有るからだ。

もし全世界でBOBST社がゾーンパッチイングの考え方を広めているので有ればゾーンパッチィング用マルチレイヤフイルムの考え方も受入れされ易いと考えている。

私はゾーンパッチシートとして使うマルチレイヤフイルムを全世界で標準に使われる様に来年のドルッパーに向けて準備をして行く。

このPBSフイルムを使う剥がす方法はPBSとは別の方法として特許取得も申請して「マルチレイヤフイルム」技術として新台から2年以内の打抜機やPBSインストール後の打抜機で使って頂く事をビジネスとして行っていく。

※いろいろな打抜機でマルチレイヤフイルム製作のテストを行った。

・シミズ印刷紙工様

三和製作製打抜機クワエ側昇降機構付き

導入から2年経過打抜機で導入半年でレベルリテンション施工したが面板高さセンサーでエラーが出る事からずっとペンディングだったが駆動側が弱くなって来た事でゾーンパッチシート製作依頼が来た。

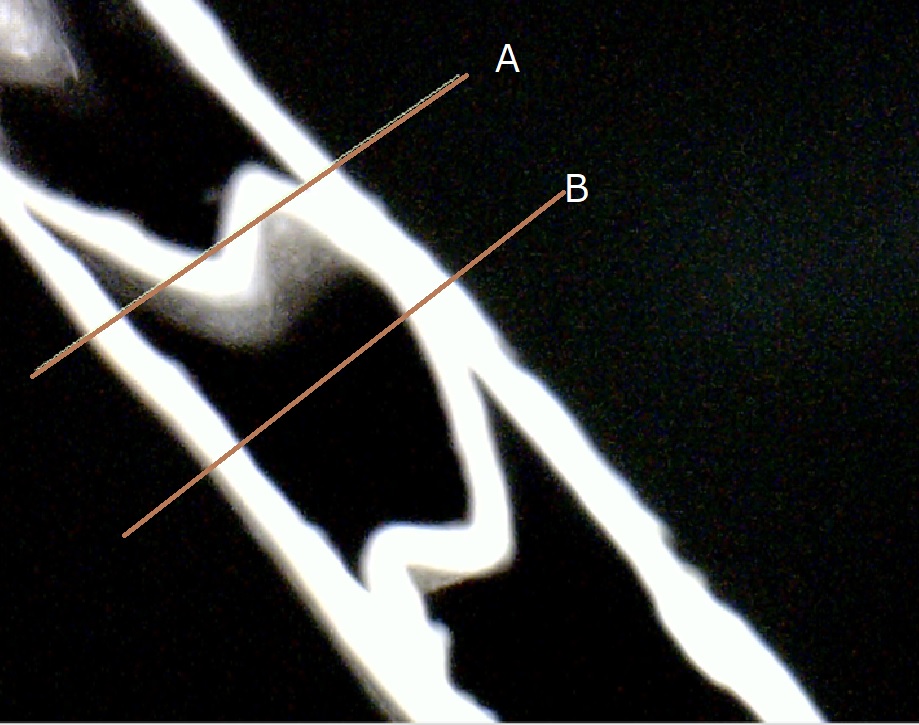

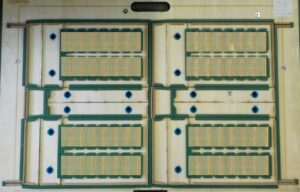

上記写真の様にクワエ側10cm位内側操作盤方向に12cm位〇部分は3枚剥がし濃いマジック斜線部分は2枚剥がし薄い一番外側の線は1枚剥がした。オペレーターさんが言う様に駆動側後ろ方向と操作盤側後ろ方向との違いがハッキリ出ている。この状態を薄紙を貼り足すゾーンパッチだとどういう風に貼り足すのか難しいと思われるのだが・・・

上記写真の様にクワエ側10cm位内側操作盤方向に12cm位〇部分は3枚剥がし濃いマジック斜線部分は2枚剥がし薄い一番外側の線は1枚剥がした。オペレーターさんが言う様に駆動側後ろ方向と操作盤側後ろ方向との違いがハッキリ出ている。この状態を薄紙を貼り足すゾーンパッチだとどういう風に貼り足すのか難しいと思われるのだが・・・

・パックロード様

三和製作製打抜機 クワエ側昇降機能無し抜圧自動昇降機能付

導入から1年未満の三和製打抜機で導入3か月目にレベルリテンションで対処したが抜圧自動昇降機能で誤作動が発生してペンディングで有ったがオペレータ―さんがPBS保護板付きの三和製打抜機を使用していたためにPBSインストールを希望されたがゾーンパッチシート製作で対処。レベルリテンション時のクワエ側が強い同じ結果でゾーンパッチシートが仕上がった。2枚1枚剥がしエリアが有った。最終的に使うウチにゾーンパッチシート自体が皺が寄りSTOPした。推測で有るが長時間打抜機を停めた時にチェスを引き出さずに帰られた為にチェス内部が汗をカキ、水分で濡れた要因に思う。・・・がオペレーター様はチェスを引き出したと云われて100μのPETフイルムを基材に使う事で話が進んでいる。

・東洋トムソン様

三和製作製菊全15年前で5年前にPBSインストールを実施

本来はPBSインストールをしていたらPBSフイルム1枚で仕上がるのでは??と考えていたが、えらくバランスが崩れていて1枚ハーフカットして剥がした上から新しいPBSフイルム1枚を貼る事でゾーンパッチシートを作製する事に決めた。

クワエ側第一刃が強く駆動側端から10cmが特に強い打抜機で有ったが1枚ハーフカットしてからのチェス裏側での最終調整をするもクワエ側駆動側15cm位を全部外す事に最終調整は更に1枚PBSフイルム1枚を一枚貼りそこでする事と考えたが上に貼ったPBSフイルムも駆動側クワエ部分10cmは全部剥がす事に中側も結構剥がし作業をする事に成ってしまった。次期メンテナンス時に更に1枚PBSフイルムを貼る事で提案しないといけなかった。クワエ側だけが強くても初めから2枚でハーフカットするべきだった。後日に再度訪問して再調整をしたが後のメンテナンスを教えて何か有ってもご自身でメンテナンスが可能なレベルと成った。

・東洋トムソン 三和製作製半裁判打抜機 導入5年位だが新台から直ぐにPBSインストールしていた。

・東洋トムソン 三和製作製半裁判打抜機 導入5年位だが新台から直ぐにPBSインストールしていた。

流石にテストカットでもバランスは良かったので最初からチェス裏側にPBSフイルムを入れてハーフカット抜型とカッティングプレート側にPETフイルムを貼り対処。PBS保護板を使いながらのゾーンパッチシート使用と成った。今度広島に行く事が有ればゾーンパッチシートだけの対応に変更しても良いかと考えている。駆動側クワエ反対側が各2回の0.03の抜圧上昇で1枚フイルムを剥がし更に0.03抜圧上昇で3/5駆動側斜線部分で切れが多くみられ広く1枚フイルムを剥がしOKとしたがマダ若干の弱いエリアが有りPPSフイルム25μ30mm巾の当社エリアテープを貼って対処で仕上げた。

・トモエ紙工 日光の30年前位の菊全打抜機

10層でハーフカットして剥がして新しいPBSフイルムを上に貼り仕上げた。前日の東洋トムソンさん同様にクワエ側駆動側が全てのPBSフイルムを切り取る事に・・・本来はクワエ側は弱く仕上がるのに強い打抜機はやはり20層でハーフカットそた方が良かった。結局上に貼ったPBSフイルムも多く剥がし作業をしたので更に1枚新しいPBSフイルムを貼らないといけないと考えた。このレベルはPBSフイルムだけで6万円×3枚=18万円+加工賃と考えるとPBSインストールを代理店にお願いした方が良いレベルでした。

・静岡A社様 三和製作製打抜機15年前位

先日にチェス裏に入れてゾーンパッチシート製作で取り掛かったが30分で無理と判断してカッティングプレート側に貼りハーフカットに切替て持ち帰り剥がしたPBSフイルムを持込チェス裏に入れて最終調整。チェス違い?で一か所強い箇所が出ていた見ると保護板がムラ取りテープを入れてプレスしてしまったようでい1ヵ所歪んでいた事が判明!新しい保護板に変えてもらわなくてはいけない状況だったがそのまま仕上げなくてはいけない。多少は手が掛かったが整う事が出来た。次回のメンテナンスを教えて終了。迄するのはPBSインストラーでなければ出来ないので次回からはもう少し簡単に仕上て行きたい。

・室井トムソン工業 三和打抜機菊全5年前にPBSインストール済

ゾーンパッチシート強度化の為にチェス裏サイズにPETフイルム180μを用意 カッティングプレート側でハーフカット用PBSフイルムをテープ固定出来る一回り小さいサイズで用意する。

カッティングプレート側にハーフカット抜型刃先保護の為にPETフイルム180μを貼る。上にPBSフイルムを載せてテープ止めする。チェスにハーフカット用抜型をセットして保護板はPBS保護板を載せて打抜機に入れる(出来るだけ1枚のPBSフイルム1枚でゾーンパッチシートを仕上げる為にバランスの良い方が良いから)

少しづつ抜圧を上げて少し刃先が入る位迄ハーフカット抜圧を上げる。少し入ったら剥がし作業をする。剥がす事が出来たら更に0.03の抜圧を上げて切れた個所を剥がし更に0.03抜圧を上げて切れた個所を剥がす。これを繰り返し仕上げていく。

・石川県O紙工社様・・・カートンマスター106

K社本社からO紙工様社長専務常務と役員三人がいらっしゃっている。常務はK本社の抜技術のエキスパートな方。カートンマスターなので保護板無し。すごくクワエ反対側が強い打抜機でPBSフイルム1枚ハーフカットでいけた。剥がした後新しいPBSフイルム貼り仕上げた。四角に向いただけでオペレーターさんが出来るレベルと理解頂いた。過去に本社で常務が率先して大ムラ取り台紙すなわちゾーンパッチシートに挑戦して諦めた過去が有った様だ。K社様グループで使われる事を想定しています。

・H社…設置2年目のMK菊全今年にF紙工様からカッティングプレート側でPBSが可能か?どうか?の話が有り同行した事が縁でH社の方と名刺交換をしていた事が縁で菊全導入先企業からPBSをはじめから装着して欲しいと話がありゾーンパッチシートを提案したらH社の菊全打抜機で説明を求められる。ならMK打抜機で実装する提案で訪問してゾーンパッチ施工した。

実際は80μの高低差が有った。担当の方は物凄く喜んで頂けた。なるほどこのレベルでのムラ取りはMK打抜機はバランスが悪いと思われPBS装着の話しが発生した模様。

・大阪O印刷様…15年?前の三和菊全と10年前の三和半裁判のPBSをNSKさんが事業再構築を使いインストールする事に・・・・事前調査でムラ取り用紙には2台とも80μムラ取りテープ1枚迄で納まっていたのでPBSフイルム1枚200μでPBSインストールをしたが・・・実際は200μ以上の高低差が有り失敗した。何故か??初めから強く当てすぎて刃先が100μ潰れたレベルでムラ取りすれば80μテープでムラ取りテープで済んでた訳だ。NSKさんからの依頼で有るし後日ゾーンパッチシートで対応した。紙粉問題が現場改善指令で大変だった模様で・・・・この高低差で80μムラ取りテープで済ますほど刃先を潰していれば当然な事。オペレーターさんは大喜びだったが製造部長が厳しい方で年内は無理なので来年に再度検証しましょうと・・

現在進行中・・・

N厚木工場社・・・A倍のチェスから2本のビスが飛び出した状態で1mm位打抜機天井が削れていた。こんな大手でこんな事故が起きていた事に唖然!担当者からは少しでも良く成れば検収はOKとします。とPBSインストールを実施保護板には2枚おPBSフイルムと削れた天井箇所に新たな2枚のPBSフイルムを貼り込み計4枚PBSフイルム合計一枚の保護板で本来1mmの保護板が2mm近くで仕上がる。結果は65%ムラ取りを削減できたが始めの資料で80%削減資料を提出していたのが上司が指摘してきた模様・・・・担当者から申し訳なさそうに相談が来た。了解したのがこの状態でゾーンパッチシートを提案。1枚PBSフイルムハーフカットして上から新しいPBSフイルムを貼り込み仕上げテストは完ぺきに成功したが・・・・数日後にチェスが保護板ゾーンパッチシート厚みで打抜機に入らない程の事態が発覚したと連絡が有り・・・来年に1からゾーンパッチシートで再インストール。初めの見積もりが50万円以上だったので入金も終わるので次回のゾーンパッチシートは完全無償でしてもう一台のA倍打抜機もゾーンパッチシートで話が進行中。

T社様・・・現在関東市場をハマグチ抜型濱口社長を皆さまのホローでお願いする為にT社さんで彼を同行させています。私が彼を指名したのが彼の得意様1社だけでほぼ抜型を売り上げていて他の抜型メーカーさんといざこざが無い事。得意先の売上減で仕事として成り立ってなかった事。打抜き知識が私がビックリするほど深い事で彼が抜型に代わる事業として提案した。彼には皆様のお客様様に手を出さない事を言い聞かしています。逆に困った事象は彼に相談すれば宜しいと考えています。T社様はPBS10年前に数台の後にSTOPしていた。使い方説明が不十分で失敗した例で有った。担当者も変わった事でPBSを再スタートして菊全スタートでオペレターさんも大喜び!

2台目3台目がA倍で施工が終わり、月に2台づつのPBSを進める事で話が進んだ。が!STOP!原因がムラ取りテープを大量に貼った箇所がガラエポに食い込み潰れると云う事だった。調査するとピン角に曲げた個所に80μテープが4枚~5枚のムラ取りテープが貼り込んである。異常な量のムラ取りテープに貼り込みガラエポが潰れて又ムラ取りテープを貼ると云う事象が起きていた。おかしいと指摘をしてテスト的に1型を当社で作製する事に・・・どちらにしても終わった3台を含めガラエポを使わないゾーンパッチシートで再インストールを含め残りの打抜機もゾーンパッチシートで来年再スタート

他に・・・F社様BOBST機8台 S製作所様で来年から全台の取り組みがスタートして来年早々にF紙工社様でゾーンパッチシート製作が予定されています。