カートンボックス9月号に「打抜機のムラ取り時間ゼロを目指して」の技術論文を掲載させて頂きました。現在推し進めている「レベルリテンションシステム」(LRシステム)の考え方とムラ取りゼロを目指す考え方を書きました。ムラ取り時間ゼロとは事前にムラ取りを終わらせてしまう事を意味しています。

注)実は現在LRシステムは三和製作所様打抜機の新台導入企業様が当社と関係が深い会社社長様との打ち合わせで新たに3mm面盤上にプレバランスシステムシート(PBSシート)を貼り込み保護用1mm保護鋼板を載せて更に1mmカッティングプレートを載せて打抜き作業をする方法に変更します。現動画は海外企業様との交渉用に制作した分です。字幕入れ動画は・・・https://dieranger.com/blog/archives/415

打抜機のムラ取り時間ゼロを目指して

打抜機のムラ取り時間ゼロを目指して

レベルリテンションシステム(LRS)の特徴と導入効果

株式会社カウンタープレートジャパン 代表 浅井 和明◉文

私が「プレバランスシステム」(以下PBS)を開発して約10年の歳月が経過した。開発の経緯は、カウンタープレート(CAD面板)位置決めのシステム「面ピタ君」(英Dr.Pachi)を開発して打抜き現場で立ち会ったことから始まった。「面ピタ君」の立会いは新型での立会いだったが、大体が8面付前後の抜型が多かった。その時は新型4型の場合もあったのだが、「面ピタ君」の説明をしながらでも一つの抜型にかかるのは10分くらいの時間だけである。後の時間は、ほぼムラ取り時間の待ち時間である。場合によっては、オペレーターさんは4時間もかけてムラ取りを行っていた。四つの新型を持ち込むと、セット時間だけで1日がかりの時間がかかってしまっていた。その時間のムラ取り作業を見ていたわけだが、明らかに「打抜機のバランス」が原因でムラ取り時間に長時間を費やしていることが判明した。4枚の新型のムラ取りが同じエリアに偏っていたことを理解 できたからだ。 以前にBOBST社のセミナーでの説明でムラ取りシートの他に「大ムラ取りシート作製」の存在を知っていたが、日本で採用している会社は皆無だった。対策としては、ムラ取りシートの裏側で抜型形状の刃が密集している箇所のエリアを打抜機の抜圧の低いエリアと共に薄紙を貼るレベルだった。

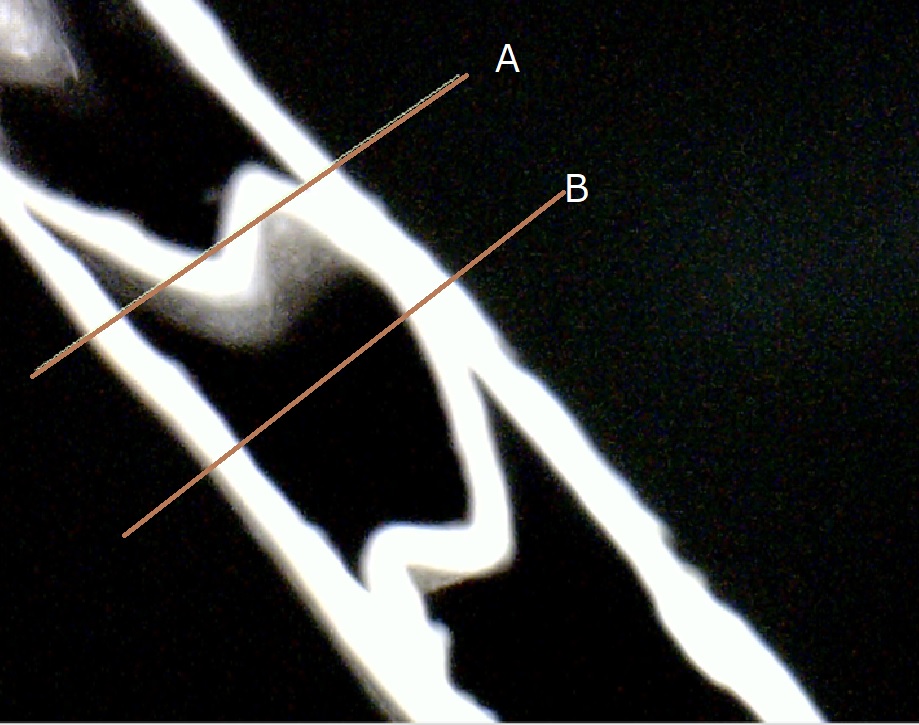

写真1●3年以上の打抜機のPBS仕上がり様子(PBSを使用)

どちらにしても新型ごとに制作するのは時間のムダである。

さらに当社ではPBSの経験を基に、新台から間もない打抜機を永久的にメンテナンス可

能なレベルリテンションシステム(以下LRS)を開発している。写真1は3年以上の打抜機での仕上がりの様子で、20μフィルム6枚~8枚、すなわち120μ~160μの高低差を補正したものである。現在新台から1年で20μフィルム3枚前後、すなわち60μ前後の補正が発生していることが判明している。半年なら30μ前後の補正で済み、非常に簡単なメンテナンスで終える事が可能となる。私は、これらのバランス補正技術でムラ取り時間をゼロにできないかを考察してみた。各々のバランス補正技術の説明をしていく。

【大ムラ取りシートを制作する方法】

マス目抜型を使い、薄紙10枚くらいを打ち抜いて薄紙の切れる枚数を見ながら、弱いエリアに薄紙を貼り足していくことを繰り返して制作する技術である。ところが、この繰り返しの作業が延々と続くことがある。なぜなら目測で貼るエリアの見極めが難しく、強く当たるエリアが発生すると一気にバランスが崩れるからだ。そのため、米国などではティシュペーパーを貼り重ねて調整すると聞いた。薄くて強く当たることが起きにくいからだと思う。しかし素材が柔らかいと持続性が保たれず、短期間でのメンテナンスが必要なようである。個人の技量と共に、スペシャリストでもうまくできる時とできない時があるという運任せの技術だ。

【PBSの方法】

PBSは、日本の樹脂メーカーの東レが開発した世界一硬い樹脂で作られた20μのPPSフィルム10枚を弱粘着で積層して作製された「PBSフィルム」を新しい保護板2枚の間に挟み、密閉して使う方法である。日本国内では約400台の打抜機で採用されている技術である。

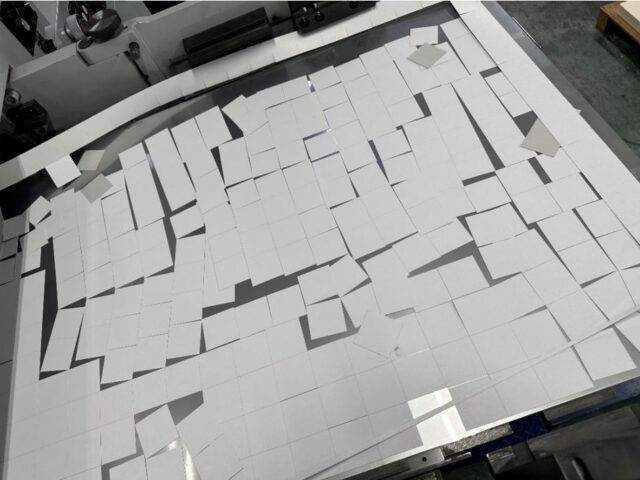

まず、マス目PBSハーフカット抜型と新しい保護板2枚をチェスにセットする。次にハーフカット抜圧の調整を板紙のハーフカットをしながら定める。刃が必ず貫通しないような微妙なハーフカット抜圧レベルである。定まったら200μほどのPETフィルムを通紙する。この時点で全てのPETフィルム面に刃跡が付けば、PBSフィルム1枚のインストールが可能となる。

付かない場合は2枚以上のPBSフィルムが必要となる。この場合は、0.2㎜以上の板紙厚みを測りながら厚くして板紙全体に刃跡が付く厚みを導き出す方法である。

PBS代理店技術担当者様では最大で7枚のPBSフィルムを重ねたインストールを経験されている。この時の厚みは1枚0.2㎜×7枚で1.4㎜くらいの抜圧差異補正だったようである。普通は1枚のPBSフィルムで可能と分かっても、できるだけPBSフィルムの剥き作業を少なくするために、抜圧を弱くしてPETフィルム全体に刃跡が付く抜圧レベルを設定していく。

なぜならば、深く刃が入るほどマス目での剥き枚数が多くなり、作業時間がかかるからだ。

抜圧が定まれば面盤を引き出し、PBSフィルムをテープ止めして1回のハーフカットで終る。剥き作業時間中の打抜機はハーフカット用抜型を外して通常打抜き業務を行うことができる。ハーフカットしたPBSフィルムを面盤から外して機外の他の場所での剥がし作業となる。106タイプの打抜機では、剥がし作業は3時間前後かかり、最終的に保護板2枚の間にPBSフィルムを挟み込みテストカットをして、最終のクワエ側第1刃の抜圧レベルを調整する。PBSでは仕上がってもクワエ側第1刃は弱く仕上がるので、全体が切れてきた抜圧レベルで切れ過ぎるとバラケの原因になる。そこでムラ取りテープ1枚位の弱い抜圧調整を20μのフィルムを貼り足しながら調整を行う。これが大体のインストール手順である。PBSインストールで判明したことは、初期の頃に若干のクワエ側第1刃以外の弱いエリアに20μフィルム1枚を目測で貼り足しをすると、全体の抜圧バランスが大きく変わってしまうことだった。その経験を何度かして、貼り足すのはクワエ側第1刃だけとして、それ以外は貼り足しを厳禁とした。

ある時、インストールから10日ほど経った会社から「抜圧バランスがおかしい」と連絡が入り調査に入った。マス目抜型でテストカットすると明らかに抜圧バランスがおかしかった。調査の結果、保護板に小さな小石がめり込んでいた。石が保護板からわずかに飛び出ていて判明した。小石を取り除き「再インストールが必要かも……」とお客様にお伝えした。しかし、テストカットするとインストール時の正確な抜圧バランスが出ていた。もし鉄板保護板だったら打抜機天側にめり込んでいたと思う。PBSでは、工具を置き忘れたままプレスして抜型側に工具がめり込むなどの事故を起こした場合は、打抜機の損傷有無にかかわらず

再インストールが必要とお話している。しかし、わずかに強く抜圧が当たる箇所が発生しても、打抜機のフレームが歪んで吸収している気がする。BOBST打抜機の場合、面盤下側の面盤サポートを樹脂板にしているのも事故に備えての装備だと思う。

結論的に、部分的に強い抜圧エリアがある打抜機はフレームが歪んでいる可能性が高い。

このことからPBSインストールは、先に極端に強いエリアのフィルムを剥がしてからのハーフカットの方が良いのでは? と最近は思っている。インストール時に極端に強いエリアが1~2カ所ある打抜機は、経験上全打抜機の50%前後であるからだ。

これまでPBSは、全体のテストカットでオペレーターさんにOKを出していただいていたが、昨年からさらに最終調整を行うこととした。その作業は、最新のPBS動画で紹介している。テストカットで打抜機の抜圧をわずかな上昇で切れ出したエリアのPBSフィルムをマジックで斜線を引き囲み、カッターで1枚だけフィルムを剥がす作業を2回ほど繰り返すことで完成度が一気に上がる。しかし、前述のように、先に極端に強いエリアをなくしてからハーフカットをすることで、最終調整がどこまで必要なのかの検証は今後の課題である。

結局、PBSも強いエリアがある打抜機では、1回のハーフカットでは完全な反映ができないと考えている。打抜機フレームの歪みをなくしてからハーフカットで仕上げることが必要だと思う。

【LRSの方法】

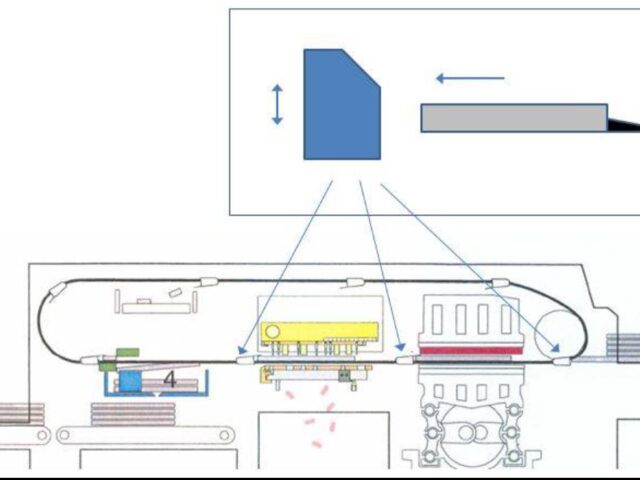

今回考案したLRSは、保護板ではなく面盤を2枚に分けて半年ごとのメンテナンスを容易

した永久に使えるシステムである。初めは0.8㎜の面盤にPBSフィルムを貼り込みして3㎜

面盤上に載せ、ハーフカットをしていく。切れたエリアが少しでも出てきたら剥がし、さらにハーフカットを繰り返すことで強く当たるエリアを解消していく。

4mmの面盤の上に1mmSUSカッティングプレートを使っている打抜機の場合には、3mm面盤と0.8mmのステンレス板で同じ形状を制作して0.8mmステンレス板の方にPBSフィルム0.2mmの貼りこみ加工が施されている。

(2) PBS用ハーフカット抜型をセットする。写真ではメタルダイを使っているが、完全な垂直度が間違いなければベニヤの抜型でも問題ない。

(3) 打抜機にセットしてマス目の抜型でハーフカットする。抜圧レベルを少しずつ上げていき、切れ始めたらOK。

(4) 切れた刃跡をカッターでつなぐ。

(5)フィルムを剥く。ピンクが剥けた箇所

⑥通常に打抜きを行う時にはPBS貼り込み0.8mm面盤のの上に3mm面盤を置いて尚且つ通常の保存1mmカッティングプレートを置いて使用する。

LRSをインストールした後は、半年ごとの簡単なメンテナンスを行うだけで良い。ただし、3年程度が経過し、貼り込んだPBSフィルム(10枚)が残り2枚前後になったら、次回のメンテナンス前に新しいPBSフィルム10層を上から貼り足せば、簡単な剥がし作業でメンテナンスを繰り返し行える。LRSを使うことにより、永久的に抜圧バランスを良い状態に維持可能になる。ただLRSは、今までのような3年以上の打抜機にインストールする場合、大ムラ取りシートを制作するほどの時間が発生して、打抜機を停止しての作業となる。 私が作業することは良いが、代理店やPBSの技術者に作業をしてもらうのは難しいと考えている。そのため、作業を慣れてもらうこと、完成度の違いについて経験を積むことを考えて、新台から半年程度の新しい打抜機からスタートさせたいと思っている。新しい打抜機にLRSをインストールし、半年ごとにメンテナンスしながら使い続けることで、導入会社様は高い満足度を得られるはずである。また、古い打抜機に導入してムラ取りシトを使い続けることは、面盤を入れ替えながらの作業になり、困難だと考えている。保護板ならば、以前の保護板と使い分けることが可能なので、全てのムラ取り直しはないからである。もし全部のムラ取りシートを作り直すつもりなら良いが……。それは打抜機クリーニングをしたことと一緒なので「あり」かもしれないが……。

【ムラ取りゼロは可能か??】

PBSを開発して現在思うことは、ムラ取り時間ゼロの打抜き作業の可能性である。三つの要因でムラ取り作業は必要になっている。1点目は打抜機の要因で、正しく打抜機の経時変化によるバランス崩れである。打抜機の

プレス部・天盤部と駆動している下盤部は、設計上は限りなく平行になるように仕上がっているわけだが、天盤側を支えているのは打抜機の操作盤側と反操作盤側の2側面である。しかし、チェスや面盤出し入れがある操作盤側と反操作盤側は同じ構造になっていない。前に打抜機メーカーの社長さんから、「打抜圧剛性が必要な打抜機を作らないといけない時は、2側面の剛性を高めるために補強材を2側面に施す」とお聞きした。同じ構造ではない2側面は、新台では抜圧バランスが保たれているが、2側面の経時変化は全く同じように起きないことは簡単に推測できる。この理由で打抜機要因のムラ取りが必要になっているが、LRSで解消は可能である。3年以上経過の打抜機では160μくらいの高低差があるわけだが、その打抜機で50%まで切れるところからのムラ取りは、初めに切れた刃の刃先を80μ潰さないといけないという認識は、オペレーターさんにはないようにう。

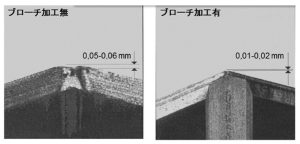

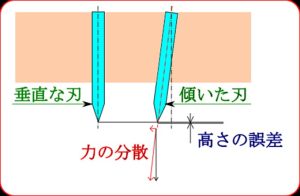

2点目は抜型製造の要因である。具体的には、刃曲げ時に起こる刃先外側倒れである。普通にピン角での90度曲げで50μくらい刃先が低くなると言われていて、そのために刃の内側厚み部分を削るブローチング技術も自動刃曲機で行えるようになってきている。

このことを考えると、1点目が打抜機要因のムラ取り作業スタート時までに刃先を潰す作業だと言っても過言ではなく、オペレーターさんは、通常50μ倒れている角は、普通にムラ取りをされているわけだが、50μほど角から伸びている直刃の刃先を潰すことで、角の刃先が初めて切れるようになっているとの認識はあまりないように思う.

後はレーザーカットの垂直精度の狂いで起こる。 PBSのハーフカット抜型は、当初3社で製作したが、当社のほかの2社の抜型は使えなかった。私は、垂直の重要性が普段の抜型製作

PBSのハーフカット抜型は、当初3社で製作したが、当社のほかの2社の抜型は使えなかった。私は、垂直の重要性が普段の抜型製作

とは別次元に重要であると理解している。例えばレーザーカット溝幅補正のためにリュー

ター加工を施しただけで、加工上の関係によりわずかに垂直精度が狂うが、このことを一般の抜型メーカーさんは意識していないだろう。厳密な垂直精度を出すために、メタルダ

イやサンドイッチダイなどの対策技術も出てきている。

3点目は、抜型のメイキングや箱形状によって起こる要因である。メイキングでコルクや硬いスポンジを使うと切れ具合が悪くなることは理解されている。箱形状とは、抜型全体に起こる刃の密集具合のことで、10cm2ほどの刃の長さで解析すればデータ取りは可能と考えている。これらのことを考慮してサービス化できれば、抜型メーカーが納品時にムラ取り済のムラ取りシートを納品可能である。また、優秀なオペレーターさんであれば、抜型をみて先にムラ取りが可能になると思う。

【おわりに】

現在は、レーザーカットで紙器加工をする枚葉の加工機も印刷紙器会社で導入がスター

トしている。私たち抜型メーカーには困った問題ではあるが、いくらレーザーカットの加工機が普及しても打抜き作業がなくなることはあり得ない。しかし、抜型メーカーも時代に沿って変わらなくては生き残れないのではないだろうか。

私は、SDGsやCO2削減問題にも抜型メーカーとして取り組まなければならないと考えて

いる。例えば、薄紙~段ボールW/Fまでが23.6㎜刃高さで16㎜~18㎜のべニヤで作製されている現状が正しいと思ってはいない。東日本大震災前は、薄紙~E/Fは12㎜刃高さ、8㎜ベニヤで打抜き加工を行っていた。なぜなら、震災前はCO2削減が叫ばれていたからだ。震災後はその声が小さくなったが、SDGsと共に再びクローズアップされるようになってきた。

抜型メーカー、紙器・段ボール箱メーカーは、どのように生き残りを考えているのだろうか?