現在に行っているPBSやLRSで採用した最終調整は何が凄いかと云うと・・・・

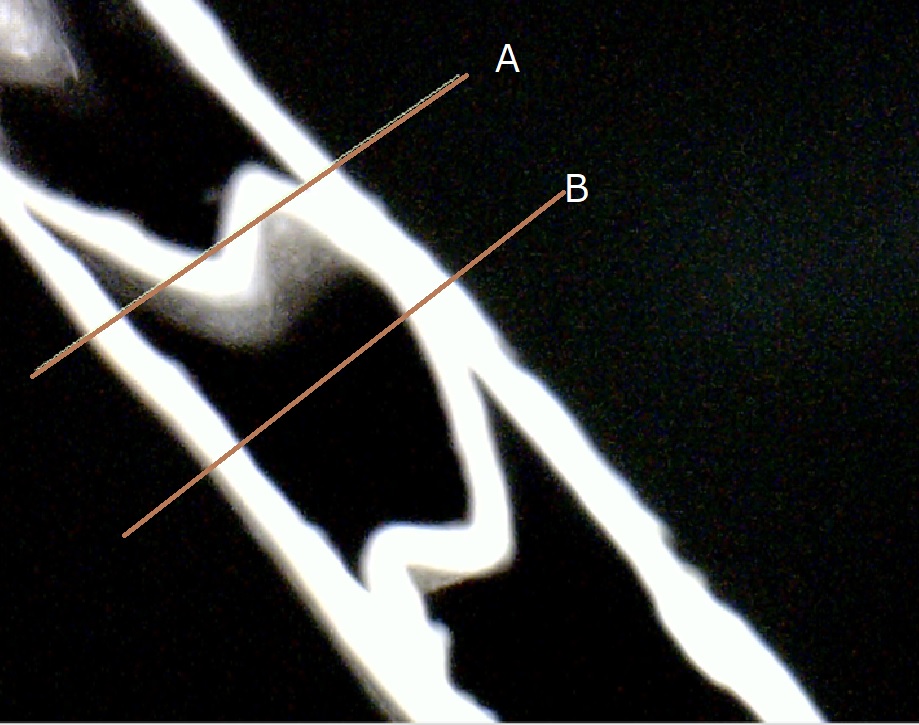

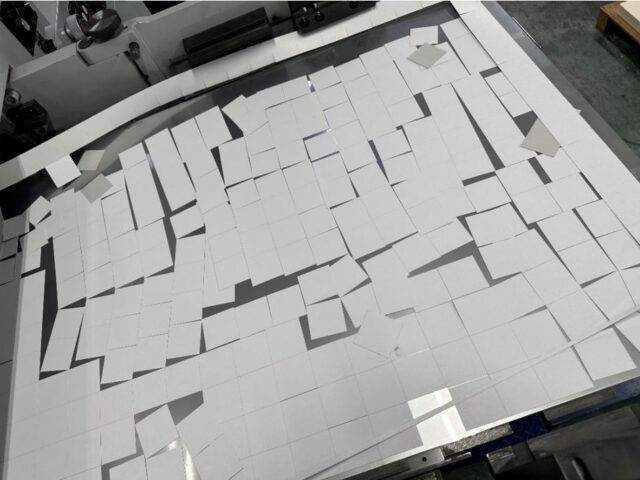

カッティングプレート側で0,18のPETフイルムを貼りその上で実際の0.3t板紙などを実際に打抜き初めに最後まで切れたエリヤのPBSフイルムを1枚20μを剥がす作業をして同じ抜圧で再度試し抜をして切れなく成る事を確認してから0.02~0.03mmの抜圧を上げての作業を繰り返す事で限りなく平坦にする事が可能と成る。

実際に新台から半月使用の新台打抜機で40μ位の調整が必要で有った。

この作業はあくまでも新台打抜機か、もしくはPBSで限りなく平坦にした打抜機で無いと膨大な時間が掛かってしまいます。

「同じ抜圧で試し抜きをして切れなく成る事を確認して次の0.02~0.03mmの抜圧を上げての試し抜をする。」の繰り返しが非常に重要で等高線で仕上がったPBSフイルムでは1枚の剥き作業は非常に難しい作業に成りますが・・・・

新台打抜機でも20μの高低差は有り得ないと皆様思っていますか?

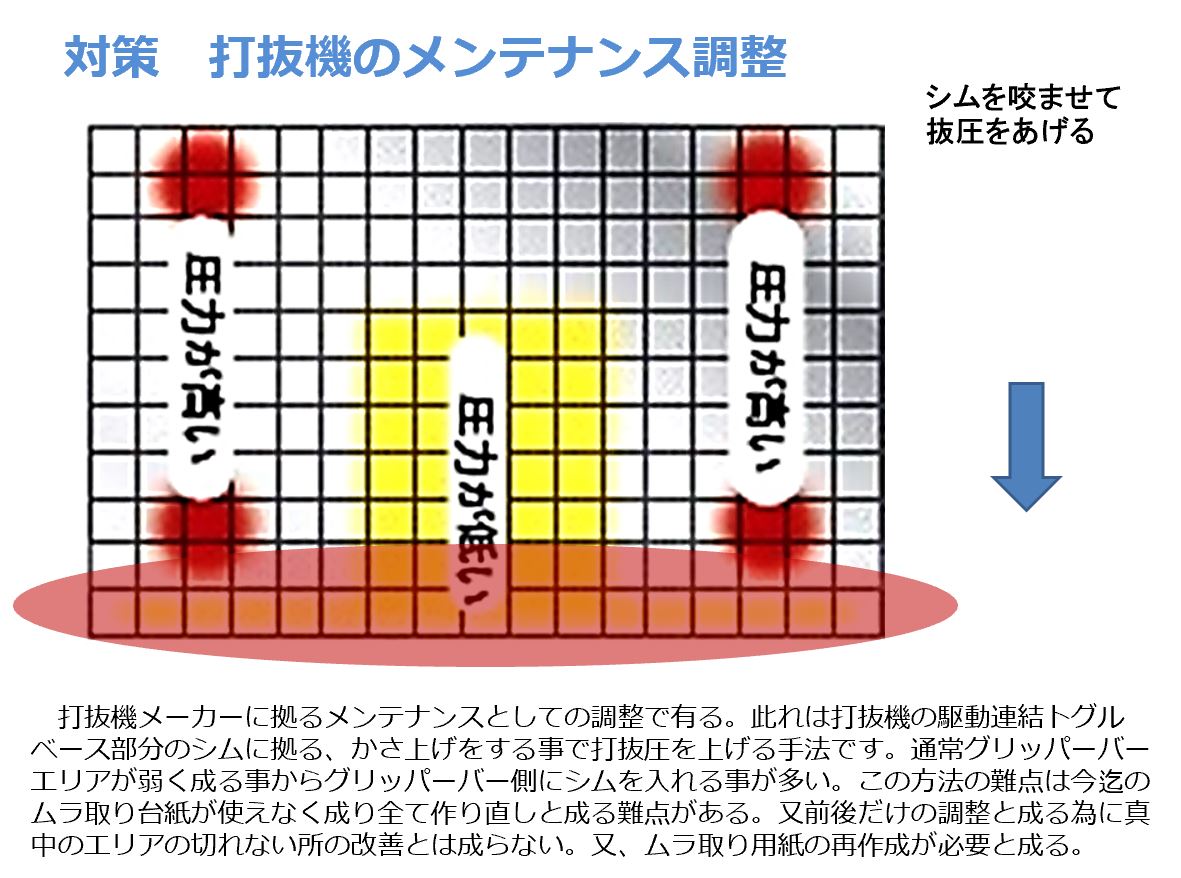

打抜機の製造工程では鋳物部分は最終調整でNC加工機で多分0.001mm台すなわち1μで管理されていると云われているが実際に以下の文献も出ている。

https://www.jstage.jst.go.jp/article/jjspe/83/3/83_204/_pdf

では抜型とかPETフイルムとかの精度は??と云われるかも知れませんが抜型はサンドイッチダイと云われるメタルダイを使い刃物もナカヤマ製PBS専用用の高水準の刃物を特別に作っていますしフイルムも精度の良い三菱樹脂製PETフイルムを使っています。

そんなレベルの話しでは無く私達が行っているPBSは3年使用の打抜機では120μ~160μの調整は当たり前で有る。

これが急に誤差が生じる訳では無く時間での経時変化で起こる訳ですが・・・

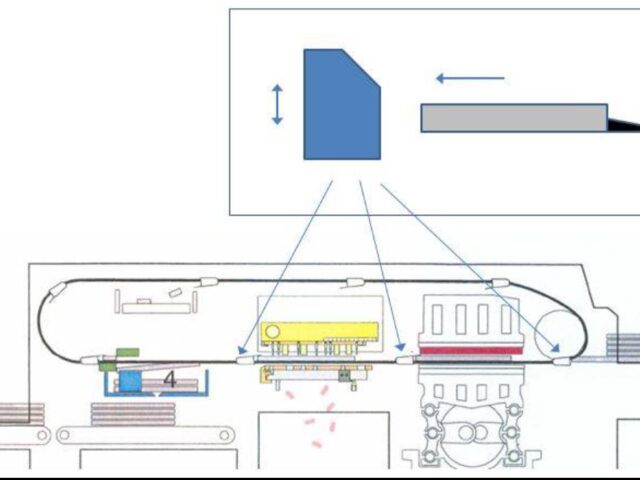

もっと云うと幾ら精密に作っても打抜機の構造体は上部部分は操作盤側と反操作盤側に壁で支えている事で有るが基本違う2面構造体で支えているのでソコに無理が有り組み上がった新台打抜機で有っても20μ誤差が無いとは考えにくいので有る。

「無い」と打抜機メーカーは今迄にPBSを推し進める私達に対処しているのだが本当にそう思われるのならば!やらさせて頂いても宜しいです。

LRSは半年ごとの面盤側の調整なので、平滑性を保ち維持する事が可能と成る。半年ごとのメンテナンスにする事で剥き作業も簡単に行えると考えています。

実際に大量ロット製造の某印刷紙器会社様でも刃の寿命が大幅に増えたと云われています。

8宇時間のムラ取りが2時間以内でと云われています。それは半切りや同時エンボスが入る多面付のラップ箱なのですが今回も担当者様お会いして知識の深さが2時間もの話に成りました。プレバランスが無かったら考えられないとおっしゃいます。

しかし、私は山田紙工様のプレジションプレートも否定はして無くて60μ~80μのテープ位は問題なく誤差を無くする事が出来ると考えています。

現在はLRSと組み合わせての面盤を模索しています。打抜機のムラはLRSで!抜型のムラはプレジションプレートで!が可能に成ればムラ取りゼロが可能に成ると考えています。全くゼロにしようと考えるのならば勿論、抜型自体もブローチ刃曲げ加工は必要ですが・・・・