先日のLRシステムの実証実験でのテスト結果です。

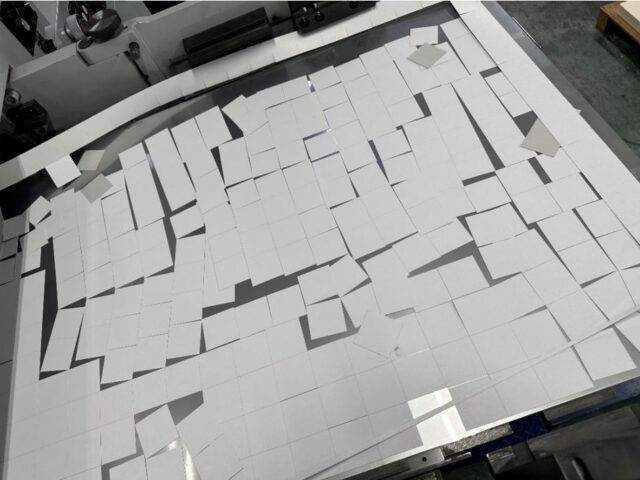

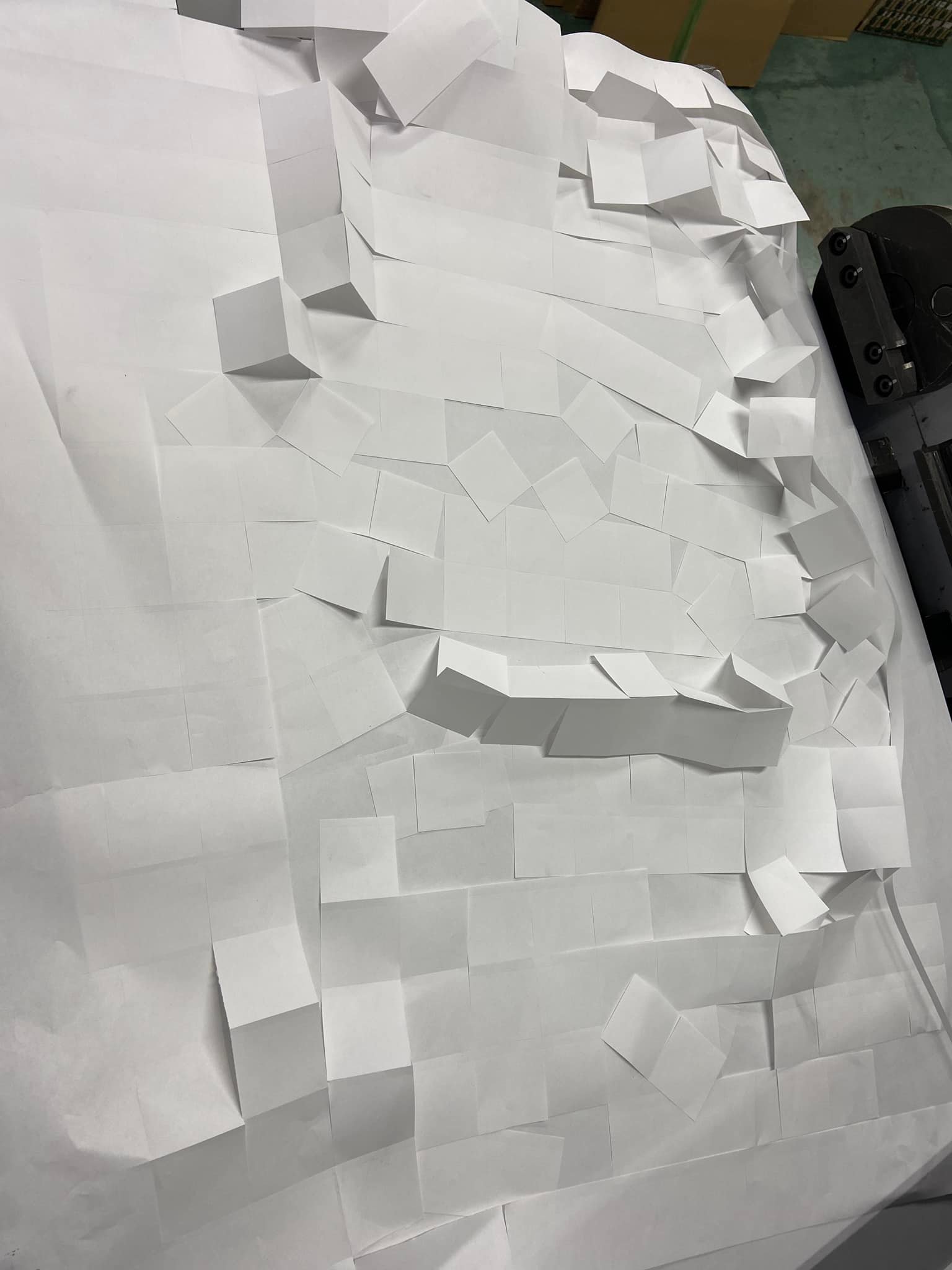

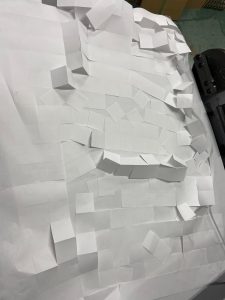

PBS付きt=0.8SUSにPBSフイルム貼り込みハーフカットをして剥がしたら下記の様に最大で3枚迄剥く事をしました。三和製抜圧調整機能付き菊全打抜機で自動抜圧調整機構を原点に合わせてハーフカット致しました。

写真を見た通りクワエ側上下を調整してもクワエ反対側左右は抜圧は弱いエリアなのでムラ取りは必要で有りました。これが新台導入して8カ月の打抜機の状態です。一般の方が剥がす事が可能なのは半年位でなかろうか?と思いました。

それと0.8SUSですると見えずらいので透明なポリカを使う方が良いと理解致しました。何故ならば下からライトを当てる剥くのにも非常に判り易いからです。打抜機下側駆動盤は油分が上がってくるので対油性の樹脂が良いと思われます。

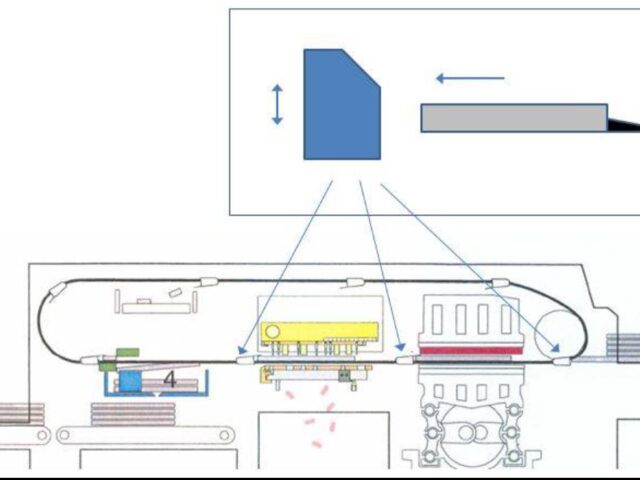

この板を3mm面盤の下にセットして3mm面盤の上に1mmカッティングプレートを載せてテスト用80μ薄紙を3枚セットして駆動させました。

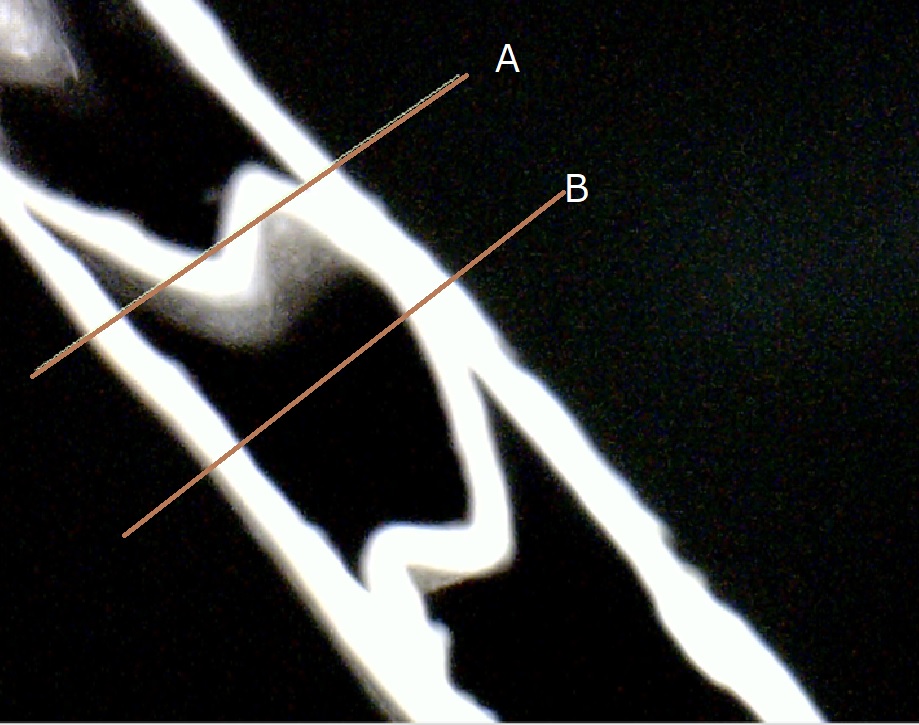

少しづつ抜圧を上げて1枚目の薄紙をカットしました。全体に切れて下の薄紙は何処も刃跡が有りません。

更に0.05全体に抜圧を上げたら2枚目の薄紙がギリギリ切れました。勿論一番下の紙には刃跡は入っていません。

80μ紙が0.05全体の抜圧を上げる事で切れたのは紙自体がクッションに成っていて二枚目は3枚目よりクッションが減ったからだと理解で来ます。

たまたま(株)メイク・ア・ボックスの在庫薄紙が80μでしたが次回からは40μ薄紙5まいづつでテストを行いたいと考えてます。そうすれば今後PBSのTESTカットもハーフカット用抜型1枚で終えられるのでこの方法が良いと思います。

今回の結果で私は新台打抜機でを半年ごとのメンテナンスに依り「新台を永遠にバランス保持する」「ムラ取り時間ゼロ」に結びつける基礎技術として取り込む所存です。