今回の論文は国内業界紙に載せるのではなくメールマガジンで配信して行こうと考えている。

此の投稿に続きを足しながらの更新して行きたいと思う。

何処までの長文に成るか判らないが出来れば日本人の考えたダイカッティングテクノロジーとして英文化して米国業界紙に寄稿をする。

私の職業は打抜きエンジニアで有り最適な板紙打抜き技術は鋭角刃で切断する事だと考えている。

昔から海外では斧で叩き切るという発想で日本では磨き込まれた日本刀でしなやかに切り落とすと云う発想からトムソン打抜刃でも海外では刃角60度前後が主流で日本国内は羽角42度が主流で有った。

トムソン打抜技術が海外から入って来てるのに、どうして42度が主流に成ったのか?そこには日本人ならではの日本刀の考え方が有ったからなのか?この刃先の事は刃物メーカーのナカヤマ様や塚谷刃物様にお聞きしたら答えが出てくると思う。

兎に角、切断を考えるならば段ボール以外の板紙では鋭角刃の方が有利で有る事は間違いが無いと考えている。

私の技術セミナーでも板紙と段ボールは別けてダイレンジャーセミナーとして開催しているのは、切断メカニズムが別々のモノで有る事からだ。

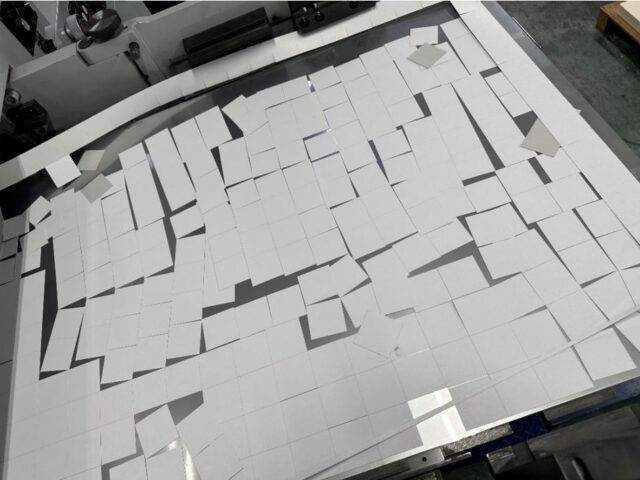

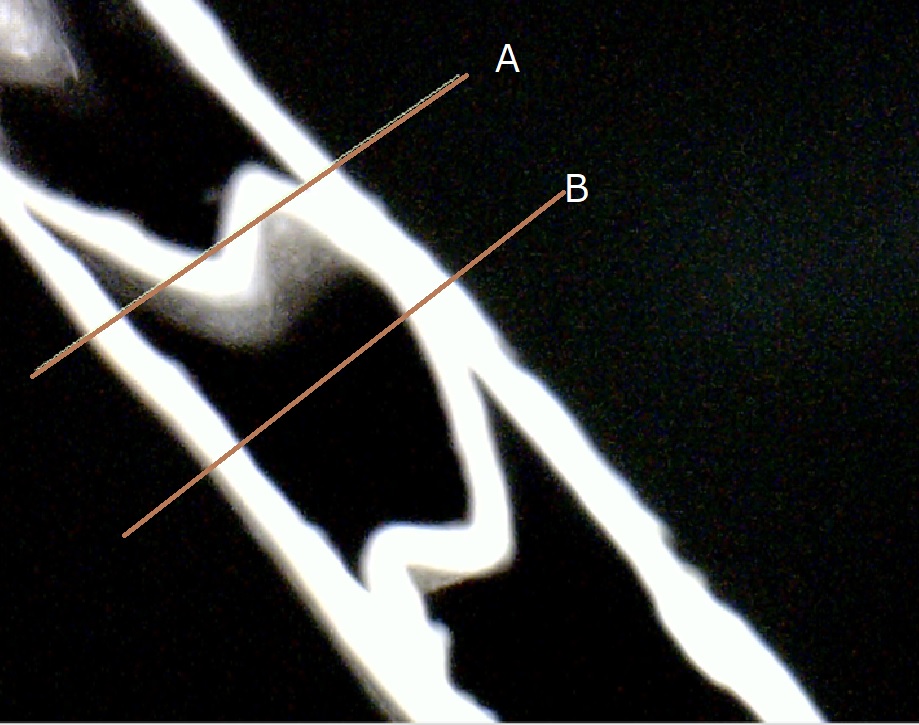

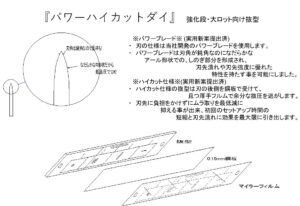

鋭角刃と云うと今迄の考え方では刃先が潰れて無理と云う考え方が主流で刃先0.02RのMパワーや刃先0.2mmが60度に成った刃物で刃先潰れ回避も増えている。反面にマットフイルム貼りや特殊な表面加工の板紙での糸状紙粉はこの考え方では回避出来ない。圧倒的に鋭角刃が有利で有る。

そして抜圧自体も鋭角刃で有ると板紙への刃先が入り込む圧力が私の感覚では3割位が減少すると思う。この辺は長岡技術先端大学でデーターを取っているのか?は判らないが本来はカッティングプレートにギリギリの抜圧から板紙への刃先先端通過圧力が付加されないと切断出来ない事を考えるならば非常に重要だと考えられるからだ。なぜなら板紙への刃先先端通過圧力が付加が刃先を潰す一番の原因だからだ。

昔は刃先がカッティングプレートギリギリでキスカットする事で刃先を潰さずに板紙を切断が可能と云う考え方が有ったが其れでは切断が無理と云うのは長岡技術先端大学ほか海外の研究機関でも証明されている。

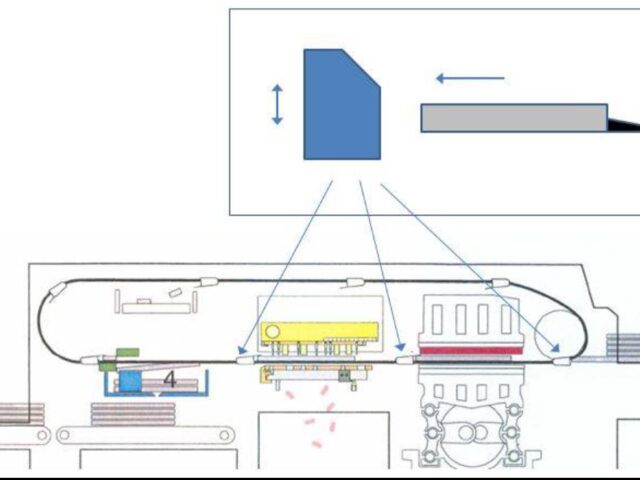

此の為には刃先潰れ対策で、打抜機の考え方を変えなければ成らないと思っているが、何故?切断メカニズム世界最高峰のBOBST社が、そこに至って無いか?は不思議で有る。が!この事は打抜機自体が新台で有っても20μ~40μ以上の高低差が有り経時変化で3年後には少なくても100μ以上の高低差が出る事を理解しているからだと思う。

では何故此の板紙鋭角刃切断技術を推奨するに至ったか?を説明したいと思う

【私の経歴】

私の父親は1965年創業で「入江トムソン加工」と云う紙問屋と段ボール会社の2系統を経営されていた顧客専属の紙製品段ボール製品を打抜く為の下請け加工工場で有った。板紙と段ボール2種類の素材を抜型を昔の作業工程で作製をして打抜きをしていた。最終的には顧客段ボール工場に隣接した工場を設置して段ボールを主に従事していた。おかげで今でも板紙での面切り作業やビク打抜機を動かされると思う。此の段ボール打抜き経験が後に非常に技術習得でも役立った。

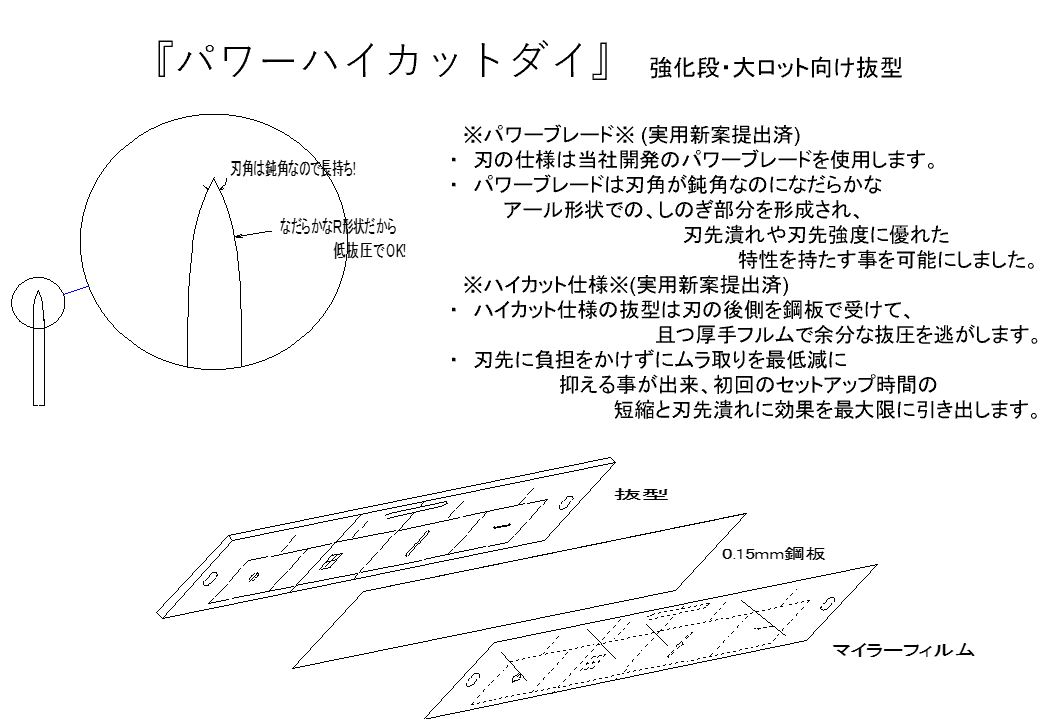

【刃物パワーブレードの開発】

段ボールの打抜き技術では当社抜型メーカーの(株)メイク・ア・ボックスは突出して顧客獲得をする事が出来た。当時、京都の特許情報関連会社でメイキング部材販売のキャタピラ開発シーエス技研代表の二家勝治氏からいろいろと教えて頂いた事が自身の打抜き体験を通じて、すんなりと腑に落ち知識となった。段ボール打抜きに最適な刃物パワーブレードを実用新案を提出して塚谷刃物様に別注で作製してもらっていた。ユーザー先では段ボールでは上田紙工機製ユニプラテンや三川鉄工製打抜機のオンメン落丁型無し落丁技術と共にパワーブレードは大きく顧客数を伸ばした。パワーブレードは類似刃物が実用新案権利消失後に出てきた為に更新はしていないが・・・・

【面ピタ君・プロレス1・キングピン】

私自身の開発は世界に無いモノを開発していると自負をしている。これらカウンタープレート転写治具の世界での特許は現在はキングピン関連だけを保持している。スタートは面ピタ君で世界での特許も取得していたのだが・・・欧米では通用しなかったからプロレス1を開発から英国C&Tマトリックス社と協動でキングピンと成った。面ピタ君テスト立ち合いからプレバランスシステム開発と繋がった事は過去の論文でも紹介をしている。

【プレバランス2.0】