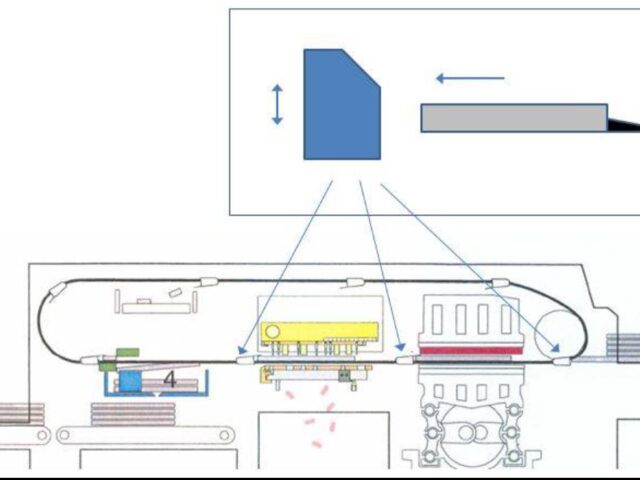

今回のMLSインストールで新しい打抜機から半年後や1年後2年後のインストールを経験した事から打抜機の経時変化の事を考えてみました。当然に世界各国に打抜機メーカーが有る事からいろんな打抜機が有ります。相対的に見て日本市場を考えると世界で一番にバランス精度を重視しないと受入れられないのが日本市場では無いか?と思っています。打抜機メーカーから云うと「0.01mm管理でNC加工機で削るから精度が出ない訳が無い!」と云うのが打抜機メーカーの言い分で有る。私が経時変化の起こる原因は打抜機天井で有ると考えている。何故なら打抜機プレス部分天井は操作盤側と反操作盤壁で支えられていて、その構造が違う事で有る。操作盤側はチェスや面盤の出し入れをする為に大きな開口部分があるが反操作盤側には無い!構造が違う!この事が経時変化が起こる最大原因だと思っている。

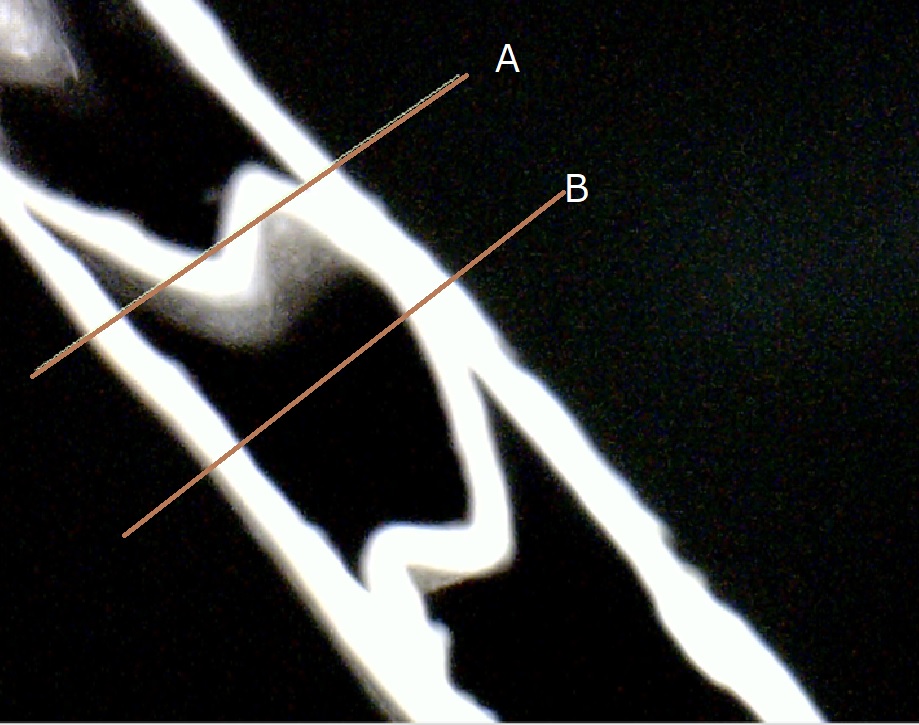

それと打抜機の使い方の問題も・・・・間違いなく工具などの出し忘れやグリッパーバーを挟み込んだ打抜機は経時変化では無く一機にバランスが狂ってしまう。ある程度の事故は打抜機フレームが吸収できるが大きいモノを挟みこむ事故はフレームが歪んでしまうと考えている。後はバランス刃の有無でバランス刃が無い状態で使うとバランスが悪く成り易いと考えている。クワエ側が弱くなるのも其のせいで有る。三和製打抜機は現在にクワエ側を強くする為にクワエ側を持ち上げる機構が付いていてこれも良く判らないが現在は其の機構で昇圧調整もしている様だ。打抜機が古く成ると全体バランスが悪く成ると下部プレス部分をトグル連結下側4か所でクサビかみ合わせで昇降してバランスを取るメンテナンス方法が有る様だ。これもBOBST打抜機では真偽は定かでは無いがBOBST社としては触らない事と聞いている。何故ならば囲まれた壁の中で上下駆動しているプレス部分にはクリアランスの中でオイル密閉状態で動いているから其れのクリアランスに合わない動かし方をするのはおかしいとおもわれるからだと考える。BOBST社的には大ムラ取り台紙で対応を推奨しているのだろう。どちらにしてもバランス刃等をしっかり配置している打抜き現場ではクワエ側昇降機能はいらないと思う。ではちゃんとバランス刃などの管理をされている打抜き現場での打抜機では半年で30μ1年で60μで、そこからは緩やかに3年で120μのバランス差異で進んでいき、5年位でも120μが維持されているように感じている。ただ思うのは新台からマルチレイヤシステムで管理して行けば5層フイルムシートを使えば安価で尚且つ半年に一度の1時間メンテナンスでムラ取り台紙もそのまま使っていく事が可能で有る。