新台打抜機は平滑度は使い続けると悪く成ります。私達のプレバランスシステム施工での調査では3年も使い続けると120μいわゆる60μムラ取りテープ2枚の120μ位のムラ取りが必要に成ります。BOBST資料にはムラ取り台紙の他に大ムラ取り台紙を作り対応する様に説明が有ります。国内打抜機メーカーでは機械的に4点でのバランス補正をしますがBOBSTでは機械的な補正はしていません。この事は私も間違いとは思っていません、何故ならば本来ならプラテン下部を傾けて上下させる事は機械的に側部分とのクリアランスを変える事につながるからだ。

BOBSTの奨励している大ムラ取り(ゾーンパッチ)方法は先ず50μ位の薄紙を10枚位重ね周りを留めてマス目の抜型でハーフカットします。少ししか切れなかったエリアに50μ位の薄紙をエリアに合わせたサイズに手でちぎり大ムラ取り台紙貼り付けていく方法です。切れた薄紙の枚数で強い所と弱い所を判別して手でちぎった50μ位の薄紙を貼り重ねていく方法です。北米で聞いた話ではわずかな圧力の違いはテッシュペーパーを重ねると聞きました。富山の大手A印刷様では大ムラ取り台紙を作る職人さんのレベルで左右されるし毎回同じレベルで完成するのは難しいとの話でした。

さて新しい打抜機で常に正しい平滑度を維持するには・・・・

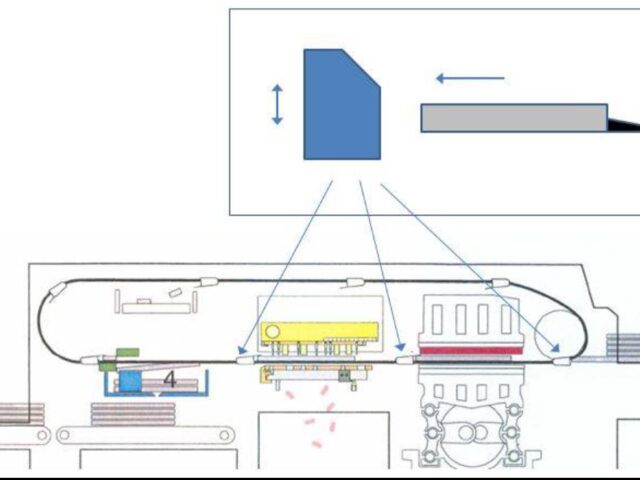

例えば面盤が4mmの場合1mmと3mmに別けて作製します。本来のカッティングプレートが1mmDPー2ステンレスを使うとするとSAS304で十分だと思います。費用は図面が有れば10万円も掛からりません。

プレバランスシステムのシートは世界で一番硬いPPS20μを10枚弱粘着で貼り合わせたシートで20μの調整が可能な国内では400台位の平盤打抜機に使用されているシートです。

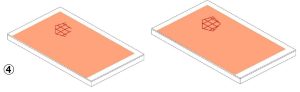

先ず1mmSUS板の上にプレバランスシステムシート(以下PBS)を貼り付けます。この上に3mmSAS板を載せて固定します。この状態でDP-2板を載せて通常の打抜き作業をして頂きます。

1年後に少し悪くなった平滑度を矯正する時には1mmDP-2ステンレスを外し3mmステンレスと下の1mmステンレスを逆にセットして1mmステンレスPBS面を上にセットします。

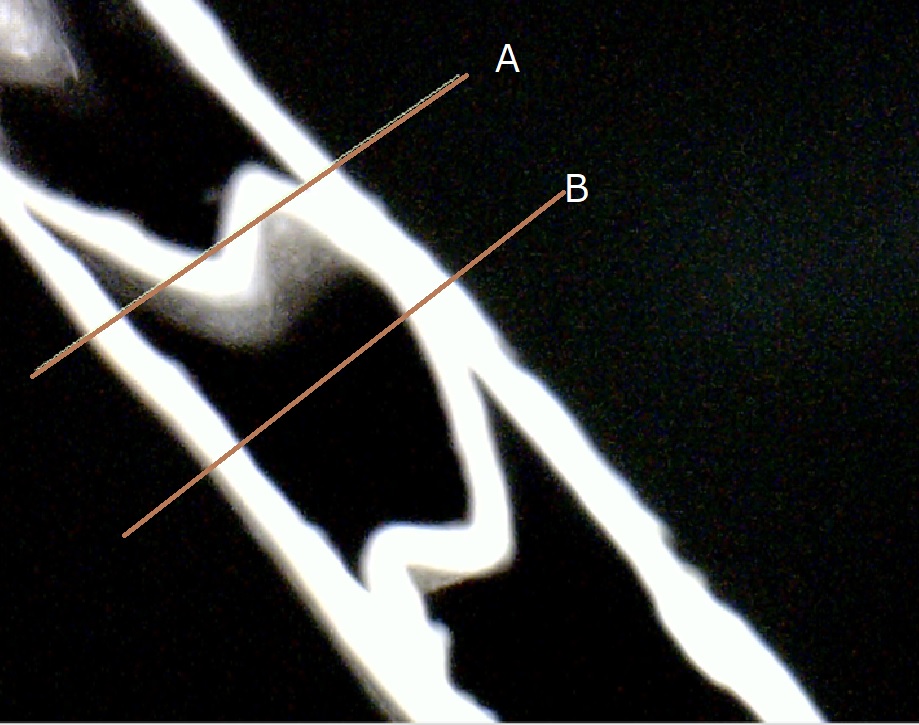

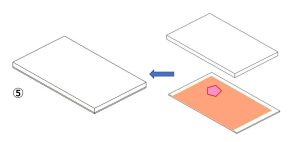

PBSハーフカット用50mmピッチの抜型をセットして少しづつ抜圧上げて少し刃の跡が付く位にハーフカットします。

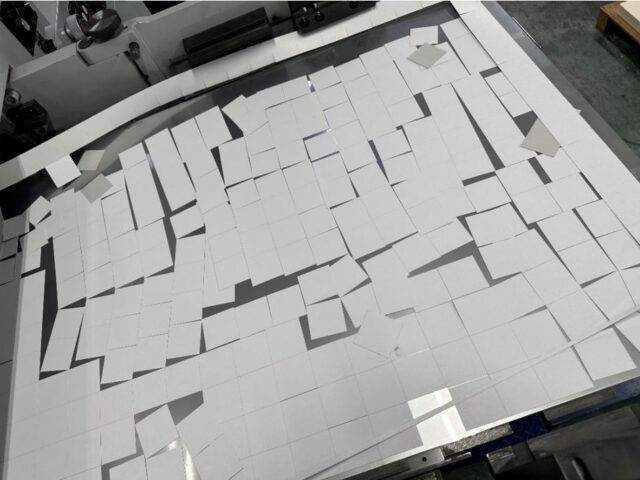

切れたハーフカットの刃の後をカッターの刃で繋いで剥ける様にします。ハーフカットの部分から粘着テープで貼りながら剥がしていきます。出来るだけPBSフイルムから1枚づつ剥がしていきましょう。更に切れていたら又、カッターで繋ぎ剥がしていきます。 より整えようと考えるならば③の作業から繰り返し作業してください。私達のPBSインストール後の結果から申しますと写真の様に極端に強い部分が1か所から始まりますから1年目はソコに手を加えればムラ取り台紙の強い想定箇所のムラ取り台紙からムラ取りテープを剥がす多少の手直しで以前のムラ取り台紙を引き継ぐ事が可能です。

仕上がりましたらPBSを貼り付けた1mmステンレスを下にして3mmを上にして固定したら作業終了です。注意する事はステンレス板の方向を変えない事です。

私は1年に一回の此のPBSメンテナンス作業をする事で最低限の手間で平滑度を維持出来ると考えています。